首頁>技術中心>技術資訊>計算機智能控制方法在液壓測試系統中的應用

計算機智能控制方法在液壓測試系統中的應用

發布時間:2017-11-22

引言

采用計算機輔助裝置對液壓泵性能進行智能測控是當今液壓技術領域的發展趨勢[1-2]。目前國內外已有不少企業和公司對計算機輔助測試(CAT)進行研制與開發[3-5]。如SUNDSTRON公司的液壓傳動實驗室的CAT系統,日本制鋼所的柱塞泵效率試驗臺;天津機械工程研究所的裝載機液壓元件測試系統,太原重型機械學院的液壓泵綜合試驗臺,東南大學的液壓元件性能計算機輔助測試系統等。其中有一些液壓CAT系統具有較高的測試性能,自動化程度也相當高。如瑞士的蘇爾澤大功率氣泵試驗臺[6],美國的Cryogenic泵制造廠的低壓柱塞泵實時測試(ACD)自動潤滑系統[7],法國機械工業技術中心(CETIM)研制的大型立式泵測試臺[8],如圖1、2所示,等等。然而這些試驗臺大都不是針對液壓泵性能測試的,其測試項目不夠全面,計算機集成化程度也有待進一步的提高。

作者以液壓件廠現有的液壓泵試驗臺為實際改進對象,分析了國內外有關液壓CAT系統的美中不足,提出液壓泵性能測試的計算機智能控制方法的設想,新穎地提出加載部分采用國內外先進水平的步進式溢流閥加載,以大大提高系統的控制精度、穩定性和計算機集成化程度。

1測試系統組成及其原理

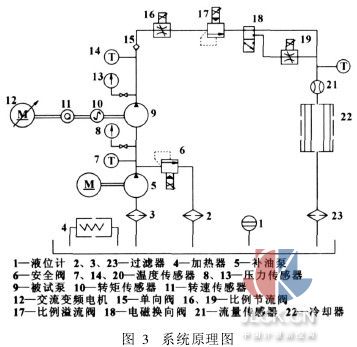

液壓泵試驗臺的液壓系統設計是根據液壓泵JB/T7042-93規定的試驗項目設計的,試驗原理如圖3所示。

液壓系統測試的工作原理:

(1)液壓泵靜態性能測試。試驗時先按照計算機的中文圖標或菜單提示進行參數設置,設置結束,方可進行液壓泵靜態性能實驗。由計算機控制步進電機自動調節溢流閥17閥口的開度,自動加載以改變液壓泵的工作壓力;在溢流閥17前加節流閥16,可以阻止溢流閥產生的壓力沖擊對液壓泵、傳感器及其儀表的影響,起保護作用;系統的油溫由加熱器4和冷卻器22來控制。

(2)液壓泵動態性能測試。靜態性能測試后由計算機控制換向閥的切換,此時液壓油只能通過節流閥19流出,使液壓泵的工作壓力瞬時升高,這相當于給液壓泵輸出了一個階躍壓力信號;液壓泵階躍響應過程的實驗數據由計算機自動采集。試驗完成后,試驗者可利用系統中提供的分析軟件對實驗數據和曲線進行分析,顯示并打印實驗曲線和結果。

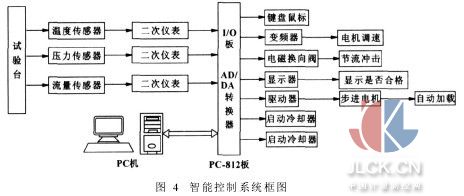

計算機智能控制系統主要包括2個部分,一部分為液壓試驗臺,即在原試驗臺上增加了壓力傳感器8、13、流量傳感器21、溫度傳感器7、14、20、扭矩傳感器10和轉速傳感器11;另一部分為計算機測控系統,主要包括計算機(PC機)、A/D轉換卡、I/O卡、控制器和動態應變儀。其中控制器有2個作用,一是將流量和轉速傳感器的信號進行電平轉換和波形整形并輸出給I/O卡,用于測量流量和轉速;二是接受計算機的控制信號,并對信號進行功率放大,控制電磁換向閥換向或控制步進電機進行液壓泵自動加載。壓力和扭矩傳感器的信號經過動態應變儀放大后輸出給A/D轉換卡并由計算機進行數據采集。控制系統原理框圖如圖4所示。

2拖動及調速系統設計

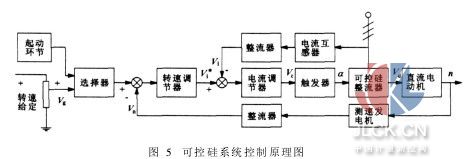

液壓泵性能測試裝置的拖動系統是液壓泵性能測試系統的動力源,其占地大、投資高、能耗大。因此合理的選擇是液壓泵性能測試裝置研制是否成功的關鍵之一。對于小功率的液壓泵性能測試裝置,其動力源的選擇較為簡單,這里不再詳敘。作者所設計的液壓泵性能試驗臺不僅要適合低壓泵,而且對于中、高壓泵也同樣適合的測試系統。國內目前中、大型液壓泵性能測試裝置的拖動系統多為可控硅直流調速系統(其控制原理如圖5所示),其占地大、維護困難、投資高,使用極為不便。而大功率的二次調節系統(定壓網絡液壓馬達調節系統)因噪聲大、系統復雜及投資高而在國內未得到廣泛應用,但在利用原有液壓泵源的技術改造中是一個可選擇的方案。在反復比較了投資、占地面積、噪聲控制、維護保養等諸因素后,作者采用交流變頻調速技術。

交流變頻系統的關鍵部分是變頻裝置。由于大功率變頻器的價格極其昂貴,不同生產廠家的價格、性能及應用場合也不同,所以合理的選擇顯得尤為重要。這里以大功率變頻器(參考值: 132kW)為例說明。如ABB公司的ACS607-0170-3ACS 600系列變頻器,采用直接轉矩控制(DTC)技術,具有很寬的功率范圍,優良的速度控制和轉矩控制特性,能夠滿足絕大多數的工業現場應用,但價格非常昂貴(約18萬元);西門子的EC01-132K/3型變頻器,可應用于紡織業、打包機或工業洗滌機械,價格約為8?5萬元,日本富士FRN132P11S-4CX型號的大功率變頻器,可用于風機、泵,以及搬運、傳送設備等一般工業場合,價格較為合理(約6萬元)。綜合考慮了應用場合和性價比,大功率拖動系統的控制系統選用了日本富士(電機)交流變頻控制器(FRN132P11S-4CX),其變頻器工作穩定、占地面積小、噪聲低、低速特性佳、操作方便、其投資與同功率直流可控硅調速系統相當。變頻器帶有與計算機通信的接口,易于實現自動控制,操作極為方便。對于小功率拖動系統的控制系統選擇較為簡單,價格也較為低廉。動力源可采用國內常規的交流電機,價格實惠。

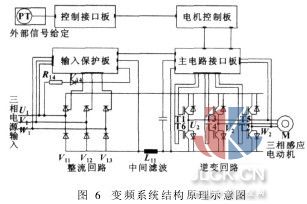

交流變頻調速原理結構如圖6所示。

主回路由整流橋、中間濾波和逆變回路3部分組成。控制回路由控制接口板、主電路接口板、電機控制板和輸入保護板組成。

3加載部分的設計

比較常用的液壓泵性能測試裝置的加載系統有節流加載和溢流加載,節流加載所需元件少,結構簡單,其流量全部由加載閥的出口輸出,無泄漏量要處理,但節流口易受溫度的影響,控制特性不佳。溢流加載的控制特性較好,但溢流閥在高壓大功率的狀況下易產生較大的壓力脈動,影響被試泵的脈動測試,且有先導溢流量,該泄漏量給流量的測量帶來了諸多不便。這兩種加載方法均不能實現自動加載,而這兩種加載方式又都可派生出比例加載。比例加載操作較為方便,易于實現自動控制。但其自動控制精度不高,且系統需要反饋裝置,增加裝置的復雜性。

采用步進式數字控制系統,可以實現系統無級調節,由于步進電機是靠數字脈沖來驅動,所以不必經數模轉換就可實現計算機自動控制,所以誤差很小,開環控制即可達到精度要求,功耗小,結構又簡單,是較好的一種控制系統。目前,國內外有關研究機構與研究人員已經開始關注到這一點,同時把數字控制系統應用于各種液壓系統中。如液壓挖掘機[9],數字換向閥和步進液壓缸[10-11]。近幾年,美國有關探測專家還把數字控制系統應用于地下含水層的雷達探測裝置中[12]。然而在液壓泵性能試驗系統中的應用幾乎空白,作者把數字控制系統應用于液壓泵性能試驗系統的智能加載裝置,以發揮其應有的作用。

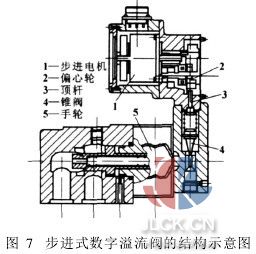

作者設計采用的步進式數字溢流閥的結構如圖7所示。

原理如圖7所示,步進電機1帶動偏心輪2轉動,使頂桿3作往復直線運動,從而使調壓彈簧的壓縮量改變,也就調整了溢流壓力,實現了進式自動加載。該步進式溢流閥的步位壓力特性如圖8所示,當N>N1時, p(N)近似和輸入脈沖N成正比,線性度很好。

4測試系統軟件的設計

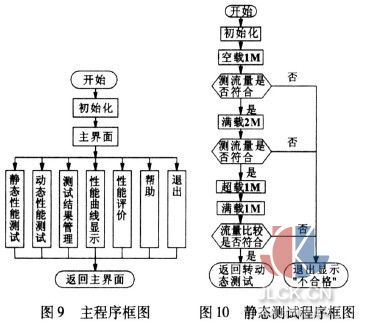

根據液壓泵試驗臺的硬件系統組成及其測試原理,整個計算機自動控制系統軟件由以下幾個大模塊組成:初始化模塊、菜單模塊、測控和實時顯示模塊、數據采集及處理軟件模塊、執行元件驅動模塊和文件管理模塊。系統軟件初始化后,由菜單模塊將其余模塊聯系起來,其中,測控和實時顯示是整個系統的核心部分,它包括鍵盤輸入操作、A/D采樣、數據處理、D/A輸出、曲線顯示以及控制執行元件驅動信號等內容。主程序框圖如圖9所示,其中靜態性能測試的程序框圖如圖10所示。

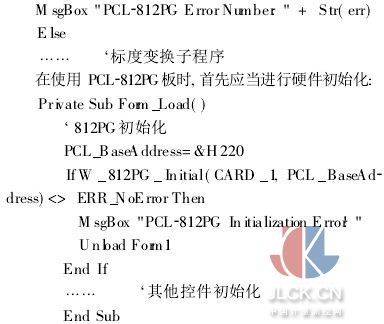

代碼的編寫可以采用Visual C++, Delphi和VisualBasic等高級語言, VisualC++編程可提高采集速度[14],不必用動態鏈接庫函數來采集數據,但在操作界面和管理數據方面編程效率較VisualBasic低。考慮到系統需要對所測得的數據及時進行比較處理,而且操作界面較為簡單,方便工人操作,代碼采用VisualBasic語言編寫,動態鏈接庫采用C語言和匯編語言來編寫。根據預計的信號(Boolean1)進行加載(對步進電機驅動器的控制),開始部分代碼如下:

5友好的交互操作界面

系統的主界面如圖11所示。由主界面可以清楚地看到壓力和流量隨時間的實時動態顯示,試驗者可以通過鼠標點擊主界面的命令按鈕來得知產品(被試泵)的各種測試性能和數據。如點擊“產品信息”,即出現圖12的產品信息界面,從產品信息界面,試驗者可以容易地得到產品的基本信息及其質量等級。

6結束語

系統基于機、電、液一體化計算機智能控制的思想,采用交流變頻調速技術、國內外先進水平的步進式數字溢流閥加載以及方便、快捷、友好的可視化操作界面,對低、中、高壓液壓泵進行靜態與動態的性能測試,計算機集成化程度高,控制精度高,響應速度快,操作性能好。具有很好的實用性與通用性,同時適用于其他的液壓系統。

摘自:中國計量測控網