首頁>技術(shù)中心>技術(shù)資訊>關(guān)于液壓油缸密封及漏液問題的探討

關(guān)于液壓油缸密封及漏液問題的探討

發(fā)布時(shí)間:2017-11-22

由于液壓油缸可以很方便地得到很大的輸出力,又可以實(shí)現(xiàn)頻繁換向,所以在機(jī)械等行業(yè)都有廣泛的應(yīng)用。 近年來隨著加工能力和密封技術(shù)的提高, 液壓油缸的漏油問題得到了很好的解決,但依然存在跑、冒、滴、漏現(xiàn)象。 這些泄漏出來的油液不僅造成了能源損失、環(huán)境污染,還嚴(yán)重影響產(chǎn)品的性能和壽命。

1 液壓油缸泄漏的主要故障及原因

液壓油缸漏液分為外漏和內(nèi)漏。 外漏的部位存在于缸筒和缸蓋間, 緩沖調(diào)節(jié)閥調(diào)節(jié)螺釘處的靜密封,以及單向閥,排氣裝置,油口處。 內(nèi)漏的部位存在于活塞與缸筒的動密封, 活塞與活塞桿處的靜密封部位。 造成泄露的原因大致有密封面研磨質(zhì)量不符合要求, 緩沖機(jī)構(gòu)設(shè)計(jì)不合理,密封圈的材質(zhì)、尺寸不合適,螺栓擰的均勻,密封面混進(jìn)固體顆粒,密封圈在裝配時(shí)受到損傷等。

2 提高可靠性的措施

2.1 采用適當(dāng)?shù)拿芊庑问?/p>

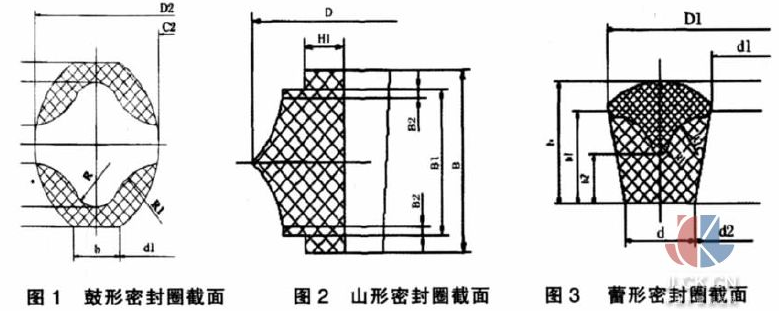

密封件種類很多, 常用的型式有鼓形密封圈、山形密封圈和蕾形密封圈。 鼓形密封圈耐壓力高,可達(dá) 60MPa,能雙向密封,拆裝方便,應(yīng)用較多。 主要缺點(diǎn)是寬度和高度尺寸大, 影響行程,在雙伸縮油缸上使用不夠合理,使柱塞結(jié)構(gòu)復(fù)雜,增加制造成本,結(jié)構(gòu)形式如圖 1;山形密封圈的斷面小,可以使油缸結(jié)構(gòu)緊湊,行程大,并使柱塞的結(jié)構(gòu)簡化,制造成本降低,但安裝較困難,結(jié)構(gòu)形式如圖 2;蕾形密封圈如花蕾,具有耐壓高,防擠性能強(qiáng)、密封可靠和壽命長的特點(diǎn),但價(jià)格高,結(jié)構(gòu)形式如圖 3。

2.2 采用適當(dāng)?shù)母卓诼?lián)接形式

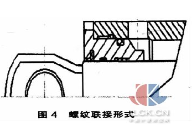

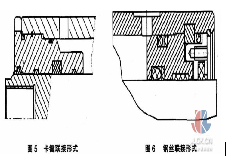

螺紋聯(lián)接的方式具有結(jié)構(gòu)簡單,聯(lián)接可靠,整體性能好等優(yōu)點(diǎn),在液壓油缸中普遍采用,結(jié)構(gòu)形式如圖 4; 卡鍵聯(lián)接的方式具有拆裝方便等優(yōu)點(diǎn),但也存在著結(jié)構(gòu)復(fù)雜、缸口端部易被雜物堵塞、銹蝕等缺點(diǎn),使用的比較少,結(jié)構(gòu)形式如圖 5;鋼絲聯(lián)接(方形、圓形鋼絲)方式結(jié)果簡單,但維修拆裝比較困難,一般只用于千斤頂?shù)母卓诼?lián)接,結(jié)構(gòu)形式如圖 6。

3 漏液問題的解決

使用中的液壓油缸大部分外漏現(xiàn)象發(fā)生在缸筒和缸蓋間, 漏液部位一般為導(dǎo)向套外圓 0形密封圈處。 解決的方法為在設(shè)計(jì)時(shí)調(diào)整溝槽底的尺寸, 保證 0 形圈在組裝后有合理的預(yù)壓縮量;擋圈必須有切口;導(dǎo)向套的倒角尺寸不應(yīng)該太小,以免造成裝配時(shí)擠壞擋圈的情況。

內(nèi)漏現(xiàn)象一般為液壓油缸活塞處蕾形密封圈掛液、噴液的情況。 這是由于蕾形密封圈硬度小、 耐壓性能不強(qiáng), 液壓系統(tǒng)設(shè)計(jì)時(shí)國液壓力小,系統(tǒng)回液速度太快造成的。 內(nèi)漏現(xiàn)象應(yīng)當(dāng)在液壓系統(tǒng)的設(shè)計(jì)中得到改善。

4 裝配控制

液壓油缸屬于精密部件, 裝配時(shí)切勿猛敲猛碰,注意不要損傷密封圈和密封面,用手推動密封圈時(shí)應(yīng)有浮動性。 緊定螺釘要均勻上緊,尤其對于經(jīng)過硬化處理的軸套要上緊, 不要產(chǎn)生偏差。 密封面避免混進(jìn)固體顆粒,用手盤車時(shí)無不正常現(xiàn)象。

5 結(jié)束語

液壓油缸是傳動系統(tǒng)的執(zhí)行元件, 密封及漏液問題是它的關(guān)鍵部分, 影響產(chǎn)品的性能和壽命。 正確選擇聯(lián)接形式及密封件,嚴(yán)格控制裝配過程對液壓油缸的制造意義重大。

摘自:中國計(jì)量測控網(wǎng)