首頁>技術中心>技術資訊>換熱器試驗臺用制冷劑循環供應系統的研究

換熱器試驗臺用制冷劑循環供應系統的研究

發布時間:2017-11-22

空調器品質要進一步提高,除了繼續開發高性能壓縮機以外,必須加強對空調換熱器的研究,因為它們的不可逆損失要占總能量損失的30%~50%,體積和重量一般要占空調器的一半以上[1].因此,研究更加高效緊湊的空調換熱器已是當務之急.

這里的空調器用換熱器指的是管內工質為制冷劑,管外工質為空氣的冷凝器或蒸發器.試驗臺將在規定的工況下,對換熱器的傳熱性能(傳熱系數K和空氣換熱系數α等)和流體力學性能(制冷劑和空氣的流動阻力,空氣的流速等)進行測試.該課題的技術關鍵可以分為制冷劑循環供應系統、空氣循環系統(空氣溫度-10~60℃)和自動測量控制系統三部分.由于要求供應制冷劑的狀態參數等,超出了目前制冷壓縮機的適用范圍,因此,制冷劑循環供應系統的研制成為技術關鍵的重點與難點.本文將就制冷劑循環供應系統進行詳細介紹.

1試驗工況與技術要求

為了對空調換熱器進行超前的充分研究,所以制冷循環試驗工況范圍之大和要求之高都超過了標準(QB/T2098-95)房間空氣調節器用熱交換器的規定[2],具體數據如下(括號內為標準規定值):冷凝器的冷凝溫度35~65℃(54.4℃),精度±0.5℃(±1.0℃);冷凝器入口溫度50~130℃(90.0℃),精度±0.5℃(±1.0℃);冷凝器出口過冷度3~10℃(8.3℃),精度±1℃(±1.0℃);蒸發器的蒸發溫度-15~15℃(5.0℃),精度±0.5℃(±1.0℃);蒸發器出口過熱度3~30℃(5.0℃),精度±1℃(±2.0℃).

制冷工質為R22,設計時,也要考慮可改用R134a.換熱器負荷測定范圍為1.2~7.0 kW.由于試驗工況是在上述范圍內隨機設定的,所以制冷壓縮機的輸氣量必須連續可調.為了研究含油量對傳熱的影響,要求輸入被測換熱器的制冷劑的含油量,在0~10%(質量含量)范圍內可隨意設定和人為控制(精度為±1%),這也是相關標準中所沒有的.

2技術方案的分析與研究

根據上述試驗工況和技術要求,如果采用普通制冷壓縮機循環作為換熱器試驗臺的制冷劑供應系統,是無法勝任的.主要存在三大問題:

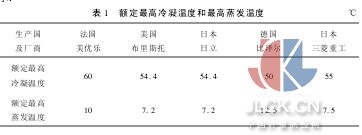

1)現有國內外市場上的制冷壓縮機都達不到試驗工況的要求.五家進口壓縮機的情況如表1所示.

由表可見,額定最高冷凝溫度均小于65℃,額定最高蒸發溫度均小于15℃.此外,為試驗臺專門設計制冷壓縮機,也是不現實的.

2)輸氣量的連續調節難以實現.通過各種試驗工況和最大、最小換熱負荷下的熱力計算,可算出最大制冷劑流量為206.6 kg/h,最小流量為16.6 kg/h,最大流量是最小流量的12.4倍.在這樣大的范圍內連續調節輸氣量,無論采用能量調節機構或節流旁通回路都是困難的.若采用變頻調速的方法,在理論上是可行的.實際上,它也超出了目前變頻空調壓縮機的可調范圍.

3)制冷壓縮機排氣中的含油量是無法控制的.排氣中的含油量與壓縮機的結構形式、加工精度、運行工況、分油器的結構與大小等多種因素有關[3].所以,對制冷劑中含油量的控制,不采取特殊措施是無法實現的.

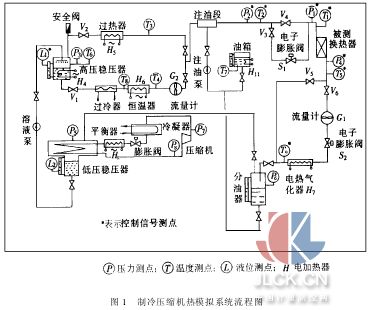

因此,要解決本試驗臺的制冷劑循環供應問題,必須擺脫傳統模式,探索新的制冷劑壓縮方式和循環系統.作者提出了采用制冷壓縮機熱模擬系統的方案.主要思路是,首先把從被測換熱器(例如蒸發器)來的氣態制冷劑冷凝,經溶液泵升壓,然后再加熱氣化.是一種主要通過消耗熱能來完成把低壓氣體壓縮成高壓氣體的過程.所以可以完全不受冷凝溫度、蒸發溫度、過熱溫度的限止.輸氣量連續調節的問題,可以通過溶液泵流量和氣化加熱量的調節來解決.熱模擬系統供應的制冷劑是不含潤滑油的,只要在管路中設置注油計量泵,就可按需向制冷劑中定量注油.因此,采用制冷壓縮機熱模擬系統可以克服機械壓縮不能克服的困難.當然,要構成一個完善的制冷劑循環系統,還需配套設計和使用一些加熱、冷卻、節流、分油等設備,詳見圖1.

3熱模擬系統的工作過程及特點

3.1工作過程

參照制冷壓縮機熱模擬系統流程圖,分別介紹被測換熱器為冷凝器和蒸發器時的工作過程如下:

1)被測換熱器為冷凝器,截止閥V1, V3, V5,關閉,其他截止閥開啟,使制冷劑按冷凝器試驗管線運行.高壓穩壓器產生的制冷劑飽和氣體,經過加熱器加熱,注油泵注油后,以過熱蒸氣狀態P1,T1進入冷凝器,并被冷凝成P4,T5狀態的過冷液體出冷凝器,再經流量計G1、電子膨脹閥S2、電熱氣化器和分油器后進入低壓穩壓器,并被另一獨立的制冷系統冷凝,再經溶液泵升壓后,送入高壓穩壓器,完成一個循環. P1,T1,T5為冷凝器試驗工況的設定參數,P1由高壓穩壓器內的電加熱器H4控制,T1由電熱過熱器H5控制,T5由電子膨脹閥S2通過調節節流量來控制.為保證系統工作的穩定,還有T9,P5和液位L1需要控制,除高壓穩壓器內液位L1由溶液泵的變頻調速器控制外,T9和P5分別由電熱氣化器H7和電熱平衡器H8來控制.

2)被測換熱器為蒸發器,截止閥V2, V4, V6關閉,其他截止閥開啟,使制冷劑按蒸發器試驗管線運行.高壓穩壓器產生的飽和液體,經過冷器過冷(被冷凍水冷卻),恒溫器加熱(精調過冷度)后,再經流量計G2,注油泵注油后,以P2,T2過冷液體狀態通過電子膨脹閥S1進入蒸發器,被氣化成P4,T5狀態的過熱蒸氣出蒸發器,經分油器分油后,進入低壓穩壓器冷凝為液體,再經溶液泵升壓后送入高壓穩壓器,完成一個循環.對蒸發器試驗,T2,P4,T5為工況設定參數. T2由恒溫器H6控制,P4由平衡器H8控制,T5由電子膨脹閥S1通過調節節流量來控制.其余如液位L1的控制與冷凝器試驗相同,而P2則由H4來控制.

3.2特點

1)除被測換熱器出口制冷劑的溫度T5由電子膨脹閥間接控制外,其他溫度和壓力的控制,都采用調節電加熱量的方式進行,達到了既快捷又精確.

2)高壓穩壓器供應的制冷劑不帶潤滑油.若要做帶油制冷劑試驗,只要啟動注油計量泵,并按行程―――注油量曲線調整好行程,即可均勻地定量注入潤滑油(精度≥±1%).同時啟用換熱器后的高效分油器(氣流速度<0.05 m/s),并可把分離出的油放回油箱,循環使用.

3)溶液泵為隔膜式計量泵,既無泄漏之嫌,又有很高的精度.并通過高壓穩壓器內的液位傳感器自動變頻調速,使高壓穩壓器保持一定的液位L1,再加上H4加熱量的可調性,實現了制冷劑流量的連續可調.

4)適用性大于制冷壓縮機.本系統雖然按R22設計,同時考慮了改用R134a的因素,實際上只要在壓力、溫度容許的范圍內,也適用于其他制冷劑的試驗.

4結論

1)制冷壓縮機熱模擬系統解決了現在制冷壓縮機在高要求下無法解決的問題.理論上,它可以提供任何壓力、任何溫度、任何流量及任何含油量的制冷劑.

2)用調節電加熱量的方法來控制系統的壓力與溫度,是一種可靠、快捷和精確的調節方法.

3)本系統除了能供測試蒸發器和冷凝器的綜合性能試驗臺應用外,還可延伸到供測量除制冷壓縮機以外的任何設備和管路特性的試驗臺應用.為制冷系統的仿真研究提供了有利條件.

摘自:中國計量測控網