標準孔板應用中的誤差分析

發布時間:2017-11-22

概述

以標準孔板做為節流件的節流裝置,被廣泛應用于管路中各種介質的流量測量,特別是對于高壓頭、大流量的氣體流量測量(天然氣、煤氣、過熱蒸汽等),這種計量器具幾乎是唯一的選擇。關于標準節流裝置,我國于1978年在ISO/R的基礎上制定和通過了節流裝置國家標準(BG2624-81)和石油部(LSL04-83天然法標準孔板計量方法),1994年又在GB2624-81的基礎上制定和通過了(GB/T2624-93)國家標準,進一步規范了標準節流裝置的設計、安裝和使用條件,及其在該條件下流量測量總不確定度的估算方法。即標準節流裝置是根據被測介質特定的壓力溫度流量參數為設計參數而設計的,但在標準孔板的應用中,經常會發生被測介質的有關參數偏離其設計值,在此情況下,該如何評定其誤差大小呢?作者結合多年的檢定工作實踐,做了如下淺析。

1在規范條件下的誤差分析

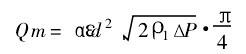

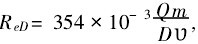

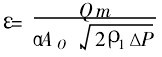

依據標準節流孔板的工作原理,應用流體力學的連續性方程和伯努利方程,可導出流量的基本計算公式:

式中,Qm為流體質量流量(kg/s);α為工作狀態下的實際流量系數(純數);ε為流束膨脹系數(純數);d為工作狀態下孔板直徑(m);ρ1為工作狀態下孔板上游側的介質密度;ΔP為孔板上、下游側壓差(ΔP=P1-P2)Pa。

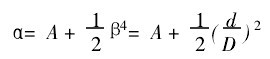

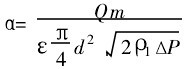

應用函數誤差傳遞原理,并假定自變量ε,ρ,ΔΡ,d相互獨立(相關系數ρij=0),α與β之間存在下面的近似關系:

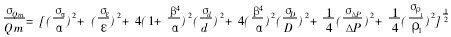

式中,A為常數β=d/D孔板開孔直徑與管路內徑之比,各誤差分量皆按服從態分布規律的隨機誤差考慮,可導出流量測量標準偏差的相對值為:

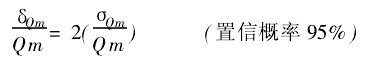

流量測量的隨機不確定度(用相對值表示)

依照JTG640-94節流裝置的檢定規程所給定的方法,分別確定(估計)出各個自變量D、d、ΔP、ρ1、α、ε及相應的標準偏差σD、σd、σΔP、σρ1、σα、σε的大小,便可以95%的可信度估算出流量測量的不確定度(偏離實際值的范圍)在上面的諸參量中,D、d、ΔP、ρ1為直接測量值,而α和ε是間接測量值,且α值不但與雷諾數有關還與節流裝置的形式、幾何形狀、管道條件等有關;ε值不但與節流件形式、壓力比有關,且還與被測氣體的等熵指數K及直徑比B相關。因此為了保證流量測量的準確度,對影響α、ε的所有因素都須考慮,由于這些因素相互之間都有依賴關系,為了消除或減少其影響,需要對測量條件提出嚴格地規定,即不但在動力學上必須相似(雷諾數相同),還要保證節流件幾何形狀相似,即保證孔板的幾何尺寸,一定要嚴格滿足國際規范的要求,除了孔板開孔直徑d和管路內徑D值直接影響流量測量準確度外還需直接測量孔板前后面的不平直度、表面光潔度、平行度、開孔圓筒部分長度、邊緣圓弧半徑、管道直度、粗糙度、孔板在管道中的垂直度和同軸度等,孔板幾何尺寸的檢測并滿足國際要求,是保證其流量準確度最基本最主要的工作,也是應用上述誤差公式估算流量測量不確定度的前提條件(目前國外一些企業就是用幾何尺寸法來評定其流量精度的)。

2介質參數偏離設計條件時誤差分析

標準孔板在國際規范的條件內(孔板加工精度、安裝條件、介質參數)使用,其流量測量的總誤差可從前面的誤差傳遞公式計算得出。依據JTG640-94檢定規程有關參數的確定及各個誤差分量的估算方法,選擇具有相應準確度的差壓計、溫度計、壓力表對介質參數P1、P2、ΔP、T進行測量,便可保證流量測量的總誤差不超出某個限定值,但在標準孔板的實際應用中還有下列誤差因素將對流量測量誤差產生影響:(1)孔板的加工尺寸不符合標準及設計要求;(2)孔板的安裝條件不符合設計要求;(3)介質的工況偏離設計要求。在以上三種因素中,孔板的幾何尺寸的影響是較小的(但是基本的),而介質參數與設計參數不符合,將對流量測量結果產生較大影響,因此如何定量分析,當介質參數偏離其設計值時,對各個誤差分量乃至對流量測量結果的影響便是我們要討論的主要問題,在標準孔板的實用中,當介質參數變化時,將引起α、ε、d、ρ等值隨之改變,其中對介質密度ρ1的影響最為顯著。

2?1對流量系數α的影響

當孔板的型式(取壓方式)、幾何形狀、管道條件(粗糙度直度圓度等)節流件在管道中的垂直度同軸度等被確定。β值已定時,α可看作僅是雷諾數的函數a=f(ReD)。國際規定雷諾數計算公式為 測量過程中D變化很小,可看作常數,即ReD∝Qm,從JTG2640-94檢定規程可知,α值隨ReD值增大而減小,在1×105≤5×106時,α值變化甚微,當ReD≥106時α值恒定,在ReD≤1×105時,α值隨Qm值增加而減小,有關文獻計算結果表明:在β值>0?5,ReD<5×105時或β>0?75,ReD<3×106時,流量系數α的相對誤差σα/α>0?2%,特別是β>0?7而ReD<1×105時其誤差達到了1?4%,均超出了《規程》規定允許設計誤差0?2%,因此在介質參數發生變化時,應對α值進行實測確定出其精度。

測量過程中D變化很小,可看作常數,即ReD∝Qm,從JTG2640-94檢定規程可知,α值隨ReD值增大而減小,在1×105≤5×106時,α值變化甚微,當ReD≥106時α值恒定,在ReD≤1×105時,α值隨Qm值增加而減小,有關文獻計算結果表明:在β值>0?5,ReD<5×105時或β>0?75,ReD<3×106時,流量系數α的相對誤差σα/α>0?2%,特別是β>0?7而ReD<1×105時其誤差達到了1?4%,均超出了《規程》規定允許設計誤差0?2%,因此在介質參數發生變化時,應對α值進行實測確定出其精度。

另外,介質溫度變化將引起β值的變化,而影響α值,但其變化率極小(約為0?006%)故可視做微小誤差處理。

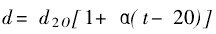

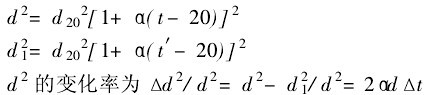

2?2對孔板開孔直徑d及管路內徑D的影響

d在工作狀態下的修正公式為

式中,Δt為工作狀態下介質溫度與設計值之差;t為工作狀態下介質溫度;t′為設計條件下介質溫度;α為孔板材質的線脹系數。

假定:孔板使用條件100~200℃,孔板材質的α值為17×10-6,當溫度偏離10℃時即Δt=10。

d2的變化率=2×17×10-6×10=0?034%

同時對管路內徑D值的影響量為2αDΔt,若管路為一般碳鋼α=20×10-6,則D2的變化為0?04%。

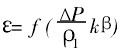

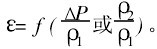

2?3對膨脹系數ε的影響

可膨脹系數ε的實驗式如下

寫成簡單的函數形式:

由上式可看出:

(1)節流件不同,壓力比不同則ε值不同。

(2)等熵指數K是氣體溫度和壓力的函數不同的氣體以及氣體的不同溫度和壓力都影響ε值。

(3)β值不同ε值不同(β值增大,ε值減小)

當介質和節流形式2定時:

ε為節流裝置前后壓力比的函數,有關實驗室數據表明:在工作壓力4mPa<10mPa時,P2/P1=0?990時,ε的相對誤差為:±0?25%~±0?4%,均超出了±0?2%,在工作壓力為P1<4mPa,P2/P1在0?9556~0?98880范圍。ε的相對誤差為:±1%~±3%,在工作壓力較低,而壓差范圍較大時,其對ε的影響將會更大。

因此當介質參數偏離設計值,而工作壓力、差壓范圍自己確定,應依據基本實驗式進行實測后,確定其誤差大小。

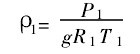

3對介質密度的影響

介質密度是指工作狀態下的實際值,它與狀態參量P1、T1和介質的成份等有關,一般密度ρ1是根據狀態參數(P1、T1)查表得到,或者對氣體來說,已知標準狀態(20℃,101325Pa)下的ρ20值,根據狀態方程計算出工作狀況下的實際值ρ1。液體密度ρ1是T1P1的函數(ρ1=f(T1ρ1)),所以ρ1的誤差應取決于溫度、壓力的誤差大小。對于理想氣體有:

式中,g為重力加速度;R為理想氣體的氣體常數。

當介質狀態參數P1及T1變化時,將引起密度的較大變化而對流量測量產生較大誤差,有關試驗數據表明:在用標準孔板測量過熱蒸汽的流量時,若壓力測量誤差為±1%或當溫度變化±10℃時,將對流量產生±0?6%的誤差。介質參數發生變化對密度的影響是造成流量誤差最主要的影響量。故須在已知介質成份的前提下,實測其溫度T和壓力P1后予以修正。

4結束語

用標準孔板做為標準節流件測量流量時,特別是測量氣體流量時。在介質參數偏離設計值時,除重點考慮采用模擬公式對介質密度進行修正。還應對α、ε、d2、D2予以實時檢測,以保證流量測量精度。

摘自:中國計量測控網