首頁>技術(shù)中心>技術(shù)資訊>基于UV-LIGA技術(shù)的電渦流傳感器研制

基于UV-LIGA技術(shù)的電渦流傳感器研制

發(fā)布時間:2017-09-01

引言

電渦流傳感器是基于電渦流效應的無損、非接觸式傳感器,在機械量的測量以及金屬材料的無損檢測等很多領(lǐng)域都得到了廣泛的應用[1]。電渦流傳感器具有結(jié)構(gòu)簡單、靈敏度高、測量的線性范圍大、不受介質(zhì)影響、抗干擾能力強等優(yōu)點,可用來測量位移、厚度、尺寸、振動、轉(zhuǎn)速、壓力、電導率、溫度、硬度等參數(shù)以及探測金屬表面的裂紋和缺陷。目前對電渦流傳感器實現(xiàn)方法的研究較多,但基本上都是針對信號檢測及標定方法進行研究的[2,3],對傳感器結(jié)構(gòu)及關(guān)鍵元件的研究卻很少。本文采用SU-8膠光刻電鑄的加工方法制造了傳感器的關(guān)鍵零件―――微型平面線圈與鐵芯,并根據(jù)線圈互感原理實現(xiàn)對微位移的檢測。這種微型傳感器易于集成到電路實現(xiàn)在線檢測。

1基本原理

傳統(tǒng)的電渦流傳感器采用在單層線圈中通以正弦交變電流,產(chǎn)生正弦交變磁場使線圈阻抗發(fā)生變化,當阻抗為線圈到金屬導體之間距離的單值函數(shù)時,便可將位移量轉(zhuǎn)化成電量進行測量。采用單層線圈時由于磁阻高,為了達到某一自感量,所需要的線圈匝數(shù)多,線圈分布電容大,且靈敏度低。

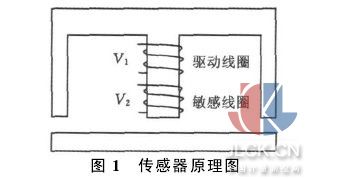

如圖1所示,驅(qū)動線圈由高頻信號激勵,產(chǎn)生一個高頻交變磁場,當被測導體靠近線圈時,在磁場作用范圍的導體表層,產(chǎn)生與此磁場相交鏈的電渦流,而此電渦流又將產(chǎn)生一交變磁場阻礙外磁場的變化。從能量角度來看,在被測導體內(nèi)存在著渦流損耗與磁損耗。能量損耗使敏感線圈的感應電動勢降低,因此當被測體與傳感器間的距離改變時,感應電動勢發(fā)生變化,通過測量敏感線圈的電壓即可確定位移。

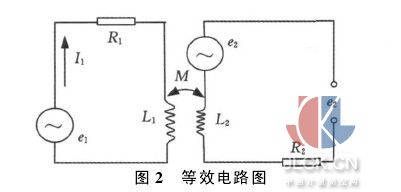

在理想情況下(忽略線圈寄生電容及鐵損),傳感器的等效電路如圖2所示。其中,e1為驅(qū)動線圈激勵電壓,e2為敏感線圈激勵電壓,R1、R2為線圈電阻,M為驅(qū)動與敏感線圈間的互感,L1、L2為線圈的電感。驅(qū)動線圈的復數(shù)電流值為

顯然,當激勵信號的頻率、幅值固定時,敏感線圈中產(chǎn)生的感應電壓與驅(qū)動線圈、敏感線圈的匝數(shù)、鐵芯磁導率及間隙磁通截面面積成正比,與間隙成反比。由于能量損耗,實際的感應電壓應低于理論值。當激勵電壓、驅(qū)動線圈與敏感線圈、間隙磁通截面面積及鐵芯磁導率確定時,感應電壓是鐵芯間隙的單值函數(shù)。激勵電壓頻率、幅值越大,敏感線圈中的感應電壓增大。

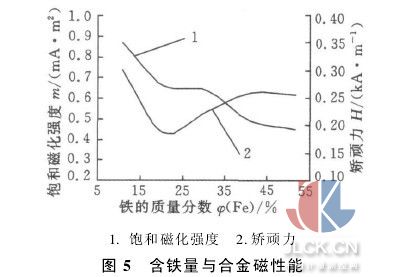

為降低器件高度,實現(xiàn)將傳感器集成到電路中,采用平面線圈作為傳感器的驅(qū)動與敏感元件。鐵芯采用高磁導率、低矯頑力、低剩磁的電鑄Ni-20%Fe(質(zhì)量分數(shù))合金制作。

2傳感器制作

2.1微型平面線圈的制作

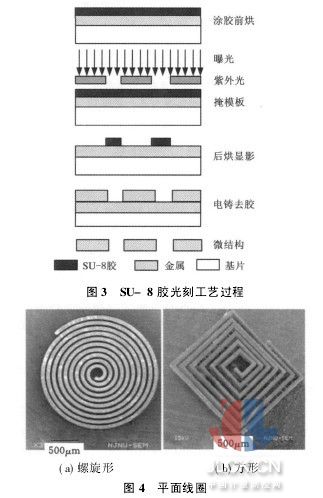

平面線圈的SU-8膠紫外厚膠光刻工藝過程如下[4]:①涂膠;②前烘,先在65℃下預熱一段時間,再升至最終溫度95℃;③冷卻;④曝光;⑤后烘約30min,后烘溫度為85~95℃,烘后應避免快速冷卻;⑥顯影,顯影時采用超聲攪拌,時間為1~18min;⑦漂洗,用IPA(異丙基酒精)清洗,再用熱空氣流或氮氣烘干;⑧硬烘堅膜;⑨電鑄。涂膠前應先對基底進行酸洗、烘烤,實驗采用不銹鋼基底。SU-8膠光刻工藝過程如圖3所示。圖4所示為制作得到的螺旋形平面線圈。

2.2鐵芯制作

作為重要的功能磁性材料,鎳鐵合金具有優(yōu)良的電磁學性能,特別是電(鑄)鎳鐵合金良好的軟磁特性、高矯頑力,可用于制造磁芯。在微機電研究領(lǐng)域里也開始研究采用電鑄鎳鐵合金來制造微型磁執(zhí)行器與傳感器元件[5]。本文所用的電鑄液成分如下:主鹽為硫酸鎳(NiSO4?6H2O)、硫酸亞鐵(FeSO4?7H2O);緩沖劑與穩(wěn)定劑分別為硼酸(H3BO3)、檸檬酸;陽極活化劑與導電劑分別為氯化鈉(NaCl)、硫酸鈉(NaSO4?10H2O);適量的添加劑。

鐵芯電鑄采用DT4電工純鐵和1號電解鎳板分掛陽極,面積比A(Ni)∶A(Fe)=10∶1,放入用滌綸布做成的陽極套中。以電火花加工出鐵芯形狀的芯模作為陰極。電鑄時,調(diào)節(jié)溶液成分與電流密度可以得到不同成分的鎳鐵合金。圖5所示為不同成分合金的磁性能。可以看出:電鑄合金表現(xiàn)出超順磁性,矯頑力在φ(Fe)=20%時達到最小。

2.3相關(guān)討論與傳感器裝配

微細電鑄是UV-LIGA技術(shù)制造微結(jié)構(gòu)的關(guān)鍵。微電鑄起始于光刻膠微結(jié)構(gòu)的底部,沉積表面被不導電的光刻膠分成相互連通或隔絕的微小區(qū)域,沉積過程從底部起逐漸填充,直到空隙被填滿。由于所要填充的孔洞是微米尺度的盲孔,很難為普通電解液所填充,攪拌所引起的對流難以到達電極反應發(fā)生的界面,使得微細電鑄的傳質(zhì)過程異常復雜。本文采用超聲與強迫對流復合攪拌并結(jié)合電流密度的調(diào)整實現(xiàn)了平面線圈的成形。為精確控制鐵芯電鑄層的成分與表面質(zhì)量,控制鍍液pH值為2?0~3?5、電流密度為2?5~4A/dm2、硫酸亞鐵濃度為3~7g/L。

裝配時必須注意激勵線圈、敏感線圈及鐵芯之間保持電氣絕緣。本文采用噴涂聚亞酰胺的方法實現(xiàn)了線圈和鐵芯間的絕緣。圖6為傳感器的SEM照片,其中合金成分為Ni-20%Fe(質(zhì)量分數(shù)),驅(qū)動線圈與敏感線圈均為13匝,線寬為80μm,間距為60μm,線圈起始半徑為700μm。采用??50μm的金線與線圈進行引線鍵合將交流信號輸入線圈。

3測試

采用本實驗室開發(fā)的微運動控制系統(tǒng)作為測試平臺。首先將傳感器固定在運動平臺上,待測的Ni-Fe合金片裝夾在可精密調(diào)節(jié)的主軸上。以PC機為界面,通過PCI7344運動控制卡控制步進電機實現(xiàn)主軸進給,其調(diào)節(jié)精度為0?1μm。在驅(qū)動線圈中輸入不同的正弦交流信號,通過驅(qū)動主軸調(diào)節(jié)Ni-Fe片與鐵芯的間隙,研究敏感線圈的輸出電壓V2、頻率f與間隙距離d的變化關(guān)系。

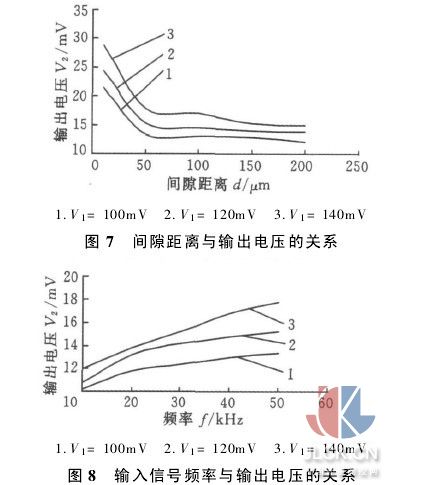

圖7所示為輸入電壓V1=100~140mV,頻率f=50kHz的交流信號時,敏感線圈輸出電壓的變化趨勢。由圖7可見:當間隙為10μm時,敏感線圈的輸出電壓約30mV,并且間隙值在50μm范圍內(nèi)與輸出電壓成明顯的線性變化關(guān)系;當間隙值超過50μm后,由于磁阻變大導致能量損耗加大,輸出電壓下降,且曲線趨于平坦;當電壓從100mV增大到140mV時,敏感線圈的輸出電壓幅值在整個間隙距離變化范圍內(nèi)相應增大。圖8所示為間隙值為50μm時,輸出電壓幅值與頻率的關(guān)系曲線。由圖8可見:輸出電壓幅值隨輸入頻率的增大而增大,同樣,輸出電壓幅值隨輸入電壓幅值的增大而提高。這也與圖7的結(jié)論一致。

在實際使用中可以進一步提高輸入信號的頻率、幅值,可以獲得最佳的測量精度與范圍。

4結(jié)論

本文所研制的傳感器采用SU-8膠紫外光刻加工來實現(xiàn),成本低廉,整體尺寸只有??5mm×1?6mm,具有較高的測量精度、易于集成等優(yōu)點。對平面線圈與鐵芯尺寸、材料、輸入信號進行優(yōu)化處理,還可以進一步減小器件尺寸,提高測量精度。

摘自:中國計量測控網(wǎng)