首頁>技術中心>技術資訊>管端收口機液壓系統(tǒng)設計及插裝閥應用

管端收口機液壓系統(tǒng)設計及插裝閥應用

發(fā)布時間:2017-09-01

前言

管端收口機為特殊扣油套管生產線上的重要組成部分,將鋼管端部在常溫或加熱后進行收口。寶鋼鋼管廠為滿足目前生產需要,要求新增管端收口機,為此,根據收口機的生產工藝,經過計算、回路設計和元件選型,設計了一套高壓、大流量的液壓系統(tǒng)。液壓系統(tǒng)由于采用了恒功率泵、二通插裝閥等控制技術及集成式閥塊設計,具有響應快、節(jié)能、低污染等優(yōu)點。但使用二通插裝閥時,應注意其元件特性,否則將會影響系統(tǒng)性能。

1收口機設備及工況

1.1設備組成和工況簡述

收口機由收口機機架、夾緊機構、頂鍛機構等組成。

來料鋼管輸送到位后,由夾緊模具將鋼管夾緊并維持一定的夾緊力;頂鍛液壓缸攜帶收口模具快速前進至管端處收口;收口完成后,頂鍛液壓缸返回,然后夾緊液壓缸卸壓并返回。

1.2設備配置

根據生產要求,最大規(guī)格鋼管的夾緊力F夾緊max約為1 900 kN;頂鍛力F頂鍛max約為950 kN。經過論證后,收口機各液壓缸規(guī)格與速度初步配置如下:

夾緊、頂鍛液壓缸各1套,缸徑為280 mm,桿徑為200 mm;V夾緊前進= 64 mm/s,V夾緊后退=130 mm/s;V頂鍛快進=125 mm/s,V頂鍛=40 mm/s,V頂鍛后退=130 mm/s。夾緊缸:原點→前進→升壓→保壓→卸壓→返回。

頂鍛缸:原點→快速前進→收口前進→返回。本文的設計、計算過程將以頂鍛缸為主,同時附帶介紹夾緊缸。

2液壓系統(tǒng)設計與計算

2.1工作泵組配置方案的確定

根據負載情況和油缸規(guī)格可以得出每個油缸的最大工作壓力:

p夾緊max=F夾緊max/A1≈30. 8MPa

p頂鍛max=F頂鍛max/A1≈15. 4MPa

式中,A1為無桿腔工作面積。

頂鍛缸在最大負載時,必須有V頂鍛的前進速度,而夾緊缸在最大負載時維持保壓狀態(tài),只需要少量高壓油補充系統(tǒng)泄漏即可。因此液壓系統(tǒng)主工作泵組只需按頂鍛缸要求進行配置,保證頂鍛缸完成各個動作所需要的壓力和流量即可。夾緊缸高壓保壓采用高壓小流量泵。

此套液壓系統(tǒng)的工作泵組配置為:大流量工作泵PS1和高壓小流量泵PS2。

2.2控制元件形式的確定

經過初步計算,頂鍛缸在快速前進時無桿腔需要的最大流量約為480 L/min。為滿足液壓系統(tǒng)大流量和快速響應的要求,減小液壓閥組的外形尺寸,采用二通插裝閥。

2.3頂鍛缸控制方案的確定

2. 3. 1頂鍛缸控制原理

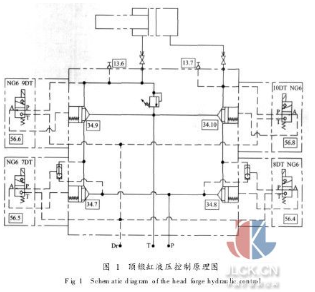

頂鍛缸在前進過程中有兩個階段:空載快速前進和帶負荷前進。由于油缸A1∶A2≈2∶1(A2為活塞桿腔工作面積),滿足差動油缸特性,因此快速前進時采用差動控制(見圖1)。

2. 3. 2頂鍛缸控制閥塊在各動作階段時的輸入壓力(p)與流量(Q)的計算

為簡化計算過程,先設定油缸在前進和后退時克服阻力的推動壓力p缸=1MPa,插裝閥壓降按p閥=0. 2 MPa (力士樂樣本: LC32系列,不帶阻尼錐頸, 500 L/min時壓降約為0. 2MPa),其他沿程壓力損失忽略。

(1)高壓前進階段(V頂鍛):插裝閥34. 8和34.9同時打開,壓力油PS1接通無桿腔,活塞桿腔接通回油T管。

p11=p閥+p頂鍛max+p缸+(p閥A2/A1)≈16.7MPa

Q11=A1V頂鍛≈148 L/min

(2)后退階段(V頂鍛后退):插裝閥34. 7和34. 10同時打開,壓力油PS1接通活塞桿腔,無桿腔接通回油T管。

p21=p閥+p缸+(p閥A1/A2)≈1. 6MPa

Q21=A2V頂鍛后退≈235 L/min

(3)快速前進階段(V頂鍛快進):插裝閥34. 7和34.8同時打開,壓力油PS1同時接通活塞桿腔、無桿腔,形成差動回路。

p31=p閥+p缸A1/A2≈2. 2MPa

Q31=V頂鍛快進(A1-A2)≈235 L/min

2. 3. 3頂鍛缸動作液壓特性

根據上述計算可以看出:在頂鍛前進階段,系統(tǒng)工作壓力大(16. 7 MPa),但流量相對較小(148 L/min);而在快速前進和后退階段,系統(tǒng)壓力低(<3 MPa),流量大(235 L/min),為典型的恒功率特性,適合采用柱塞式恒功率泵。

2. 4工作泵組PS1參數

工作泵組PS1的參數計算如下:壓力pS1=p11/ηm≈17. 5MPa (取整為18MPa)

流量QS1=Q21/ηv≈247 L/min

電動機功率NS1=pS1QS1/ηmm≈82 kW (取整為90 kW)

式中,ηm為柱塞式泵機械效率,取0. 95;ηv為柱塞式泵容積效率,取0.95;ηmm為電動機效率,取0.9。

2.5夾緊缸控制方案的確定

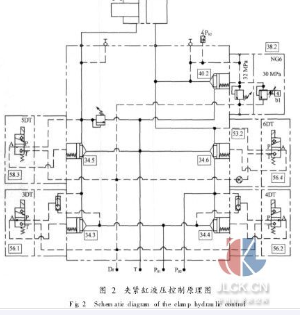

與頂鍛缸相比,夾緊缸動作較為簡單。根據所需要不同夾緊、保壓壓力要求,在夾緊缸無桿腔油路上設比例溢流插裝閥,通過線圈b1的輸入不同信號來完成壓力調節(jié)(見圖2)。計算過程不詳述。

(1)前進:插裝閥34. 4和34. 5同時打開,壓力油PS1接通無桿腔,活塞桿腔接通回油T管。

(2)升壓:保壓泵PS2升壓, b1輸入信號增加,保壓泵出口壓力直接作用在夾緊缸無桿腔。

(3)卸壓: b1輸入信號線性減小,插裝閥40. 2緩慢開啟,夾緊缸無桿腔壓力隨之降低。

(4)后退:插裝閥34. 3和34. 6同時打開,壓力油PS1接通活塞桿腔,無桿腔接通回油T管。

3調試過程中的問題及解決

3.1異物干擾

調試階段,在電磁閥未得電情況下,活塞桿會緩慢爬行伸出,對各油缸無桿腔和活塞桿腔排氣后,問題依舊。在油缸的動作過程當中,不同動作切換,常發(fā)生動作不準確或液壓系統(tǒng)異常振動情況。拆開閥塊檢查后發(fā)現,閥塊內殘留著加工或管道施工過程中遺留鐵屑、渣粒等雜物,造成主閥芯卡住或密封不嚴。

管道清洗時直接連通了閥塊一起沖洗,尤其是未取出二通插裝閥主閥芯,僅通過不同電磁閥得電來改變沖洗路徑。眾所周知,閥塊內存在較多死角(如工藝孔),異物進入死角后很難被沖出帶走。另外插裝閥本身結構形式不利于沖洗,主閥芯內部為長盲孔,盲孔內的異物很容易沉積在盲孔內,造成主閥芯卡死。

3.2閥件裝配錯誤引起系統(tǒng)振動

在調試和生產初期,夾緊缸在升壓、卸壓時異常。

按照設計,升壓過程時保壓泵升壓,隨后b1信號線性增大,保壓壓力應隨之上升;而卸壓過程正好相反, b1信號線性降低,無桿腔壓力隨之降低,到低壓時保壓泵卸荷。

但在調試過程中,始終不能得到預期效果,發(fā)生以下異常:

(1)升壓時, b1信號給定不論有或者沒有,只要保壓泵升壓,保壓壓力都升壓至保壓泵安全閥設定壓力,無法根據來料大小要求進行夾緊力的調節(jié)。

(2)卸壓時, b1信號不論如何降低,保壓壓力都一直存在,直到活塞桿回退時壓力才突然降低為零,造成系統(tǒng)沖擊嚴重。

根據以上情況判斷,我們認為,比例溢流插裝閥的主閥芯40. 2始終處于關閉狀態(tài),不能開啟進行壓力調節(jié)。

經過多方查找,最終發(fā)現問題所在:制造單位在裝配時錯將方向型插裝閥主閥芯安裝在該位置。方向型插裝閥的主閥芯A口和B口都有有效面積;而壓力型閥A口有效面積與背部面積相同,通過油液經過阻尼孔形成的壓差開啟。上述裝配造成該處的A口有效面積小于背部面積,同樣的壓差無法推動主閥芯正常開啟。

4反思和總結

在冷軋設備中,二通插裝閥的使用情況遠不及常規(guī)液壓閥件,對于此類閥件的特性了解有待進一步深入。根據調試所得經驗反思此次設計,有一些本應注意的細節(jié)未被重視,導致調試過程中出現一系列問題發(fā)生,雖然已解決,但對于液壓設計人員來說,仍具有借鑒意義。

4.1多個插裝閥的同時啟/閉控制

本設計中,每個插裝閥的先導級均采用單獨電磁閥控制,雖然控制上可以更靈活,但對于液壓系統(tǒng)本身卻有不利的影響。

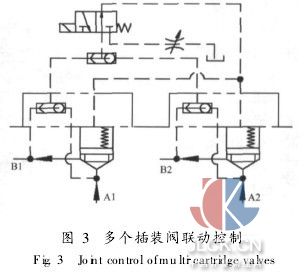

在活塞桿前進和后退時,都要兩個插裝閥同時開啟才能動作。在不同動作切換的瞬間,有時候會發(fā)生系統(tǒng)振動。原因是每個電磁閥雖然在同一時間得/失電,但由于每個閥塊上插裝閥孔的加工精度、元件本身的制造精度、密封件的摩擦阻力等一系列因素影響,插裝閥主閥芯的動作啟/閉響應還是略有不同,在極短的時間內有可能會發(fā)生啟/閉不到位,系統(tǒng)瞬間失壓/升壓造成振動,只能在控制程序上設置延時來加以解決。另外,在運行過程中,如果發(fā)生電磁閥故障,還可能造成油缸動作失常、壓力飆升等異常情況。因此,在沒有特殊要求的情況下,如果多個插裝閥同時有啟/閉動作,最好采用同一個先導電磁閥進行控制(如圖3所示),以保證插裝閥動作的同時性。

另外,為保證插裝閥主閥芯有充足的時間進行動作,先導電磁閥選用滑閥閥芯效果較好。相對于座閥閥芯動作速度,滑閥閥芯動作速度較慢,在一定程度上正好彌補插裝閥主閥芯的動作所需要的時間。

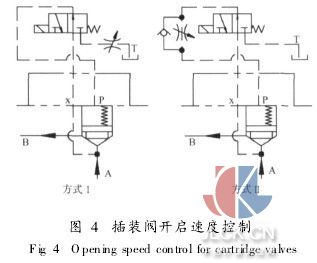

4.2插裝閥開啟速度調節(jié)控制

一些工況特別的系統(tǒng)會要求對插裝閥主閥芯開啟/關閉速度進行調節(jié),雖然采用不同孔徑的阻尼堵頭可以實現,但需要有不同孔徑的節(jié)流堵頭來一一試驗。對有此類要求的系統(tǒng),在先導油路上采用高精度節(jié)流閥效果會更好(圖4中方式Ⅰ和方式Ⅱ),在操作上更為簡便、靈活。在先導控制的不同油路上設置節(jié)流元件,可以產生不同的開/閉速度。只有根據液壓系統(tǒng)的實際情況進行合理配置、靈活運用,才能達到滿意的設計效果。

4.3插裝閥油流方向設計

壓力功能的插裝閥油液流動方向只有一個:從A口流進,B口流出。如果油路方向相反,主閥芯無法打開。對于方向功能的插裝閥,雖然有不同的面積比,都允許雙向流動,但是在設計時,還是應注意保持油液從A口流進,B口流出(見圖3所示)。如果流動方向相反,會導致主閥芯開啟壓力偏高,B口環(huán)形面積越小,開啟壓力越高,同時會降低主閥芯啟閉響應速度。

此設計中,控制閥塊中的插裝閥34. 5、34. 6、34. 9、34. 10在設計時忽視了油路方向, B口進油,A口接通油箱。在調試過程中發(fā)現,當先導電磁閥得電后,開啟主閥芯的壓力要略高于其他幾個插裝閥。

5結束語

隨著科學技術和加工工藝的進一步提高,越來越多新型的液壓控制元件不斷出現并投入使用。對于元件在系統(tǒng)當中的特性,也有個逐步認識過程,只有在發(fā)生問題后勤于分析、解決,才可以更快、更有效地了解和掌握。

摘自:中國計量測控網