首頁>技術中心>技術資訊>一種新型充膏型高壓超高壓密封及其應用

一種新型充膏型高壓超高壓密封及其應用

發布時間:2017-09-01

前 言

密封是解決液壓系統泄漏問題最重要、最有效的手段。液壓系統如果密封不良,可能出現不允許的外泄漏,外漏的油液將弄臟設備、污染環境; 可能使空氣進入吸油腔,影響液壓泵的氣密性和液壓馬達、缸的運動平穩性( 爬行) ; 可能使液壓元件的內泄漏過大,導致液壓系統的容積效率過低,甚至工作壓力達不到要求值。

液壓系統如果密封過度,雖可防止泄漏,但會造成密封部分的劇烈磨損,縮短密封件的使用壽命,增大液壓元件內的運動摩擦阻力,降低系統的機械效率。實踐表明: 在許多情況下,液壓系統的損壞或故障的第一個跡象顯示為密封處的泄漏。因此,對液壓系統必須合理地選用和設計密封裝置,這樣才能在保證液壓系統工作可靠的前提下,使其具有較高的效率和較長的壽命[1]。

在高壓特別是超高壓及高溫、高腐蝕性介質的往復密封中,可使用填料密封、間隙密封或組合密封[1,2],但這些密封形式都容易失效,密封壽命短,可靠性差,而且經常拆卸并更換失效的密封件非常麻煩。本文介紹一種新型的高壓、超高壓密封,即充膏型高壓、超高壓往復密封,在超高壓狀態下密封的可靠性強,密封壽命長,并對被密封介質無選擇性。

1 充膏型高壓超高壓密封的結構原理及技術要求

1. 1 結構原理

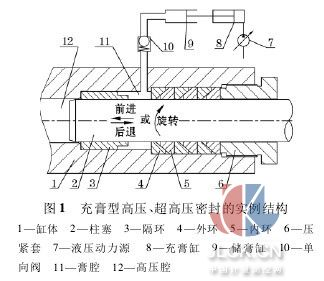

充膏型高壓、超高壓密封的構成包括缸體、柱塞、隔環、外環、內環、壓緊套、液壓動力源、充膏缸、儲膏缸和單向閥等。缸體內有高壓或超高壓的密封介質,如液壓油、清水或高溫、高腐蝕性液體等; 柱塞在外力作用下在缸體內作往復運動; 液壓動力源、充膏缸、儲膏缸和單向閥通過安裝聯接,能夠在設備運行過程中不斷地自動向缸體內充入密封膏,并防止膏體倒流; 隔環在缸體內可以滑動,其位置設置在被密封介質與膏體之間,使兩種介質分開并使兩種介質工作時保持壓力相等; 外環、內環配對安裝在缸體的端部,可安裝多對外環與內環,并且其結合面為錐面,用來防止密封膏外溢。

1. 2 密封膏的配備及要求

密封膏采用高粘度油脂等原材料按一定比例混合而成[3] 。該膏體具有良好的潤滑性、防腐性,并且在低壓狀態下流動性好,高壓狀態下流動性差,超高壓狀態流動性極差。

1. 3 隔環、外環、內環的技術要求

( 1) 內環、外環均以收縮性良好的合金材料制成,且內環具有良好的耐磨性[4] 。

( 2) 隔環和外環的外徑與缸體配磨,隔環和內環的內徑與柱塞配磨,以保證密封間隙[2] 。

( 3) 壓緊套以螺紋形式與缸體接合,以便調整外環與內環間的間隙[2] 。

2 充膏型高壓超高壓密封的原理

當往復密封中柱塞后退時或旋轉密封中高壓腔未升壓前,高壓腔無壓,充膏缸在液壓動力源的推力下,經單向閥往膏腔內自動充入密封膏; 當往復密封中柱塞前進或旋轉密封中高壓腔升壓后,在高壓腔的壓力作用下隔環被壓往膏腔,密封受壓,單向閥關閉,膏腔壓力等于高壓腔的壓力。可見充膏型密封是把粘度低、潤滑性差,有腐蝕性的密封轉化為高粘度、潤滑性好,無腐蝕性的密封,從而有效地進行密封。

3 實例結構及其應用

圖 1 為充膏型高壓、超高壓密封的一種具體結構,它的構成包括缸體、柱塞、隔環、外環、內環、壓緊套、液壓動力源、充膏缸、儲膏缸、單向閥等。

當往復密封中柱塞 2 后退時,高壓腔無壓,充膏缸在液壓動力源 7 的推動下,把儲膏缸 9 中的密封膏經單向閥 10 自動充入膏腔內。

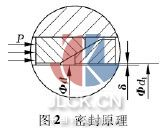

當往復密封中柱塞 2 前進時或旋轉密封中高壓腔升壓后,在高壓腔的壓力作用下,隔環 3 被壓往膏腔,密封膏受壓,單向閥 10 關閉,膏腔壓力等于高壓腔的壓力 P。如圖2 所示,在壓力 P 的作用下,外環4壓往內環5,壓力P升高,內環5 內徑Φd1 縮小,密封間隙 δ 也減小。δ 越小,密封膏越不易外溢,密封效果越好。

充膏型密封形式已在某超高壓雙作用油 - 水增加器中得以應用。該增加器的工作壓力為 300MPa,排量為 12. 5 L / mim,通過應用充膏型密封解決了其中超高壓密封難的問題,使得該設備的可靠性大大增強。

在應用充膏型密封前,該增加器每運行 200 ~300 h 后,便需要停下來檢查和更換超高壓密封,而現在的密封壽命處決于機械密封的壽命,至少可達2000 h 以上。

4 結 語

( 1) 充膏型高壓、超高壓密封最高壓力可達1000 MPa ,較傳統的密封有著質的突破。

( 2) 充膏型高壓、超高壓密封可靠性強,難以失效,其密封壽命處決于機構密封的壽命,在相同壓力下,密封壽命通常可達傳統密封壽命的 5 倍以上。

( 3) 充膏型高壓、超高壓密封對密封介質無選擇性,適用于液壓油,水,高溫、高腐蝕性液體等。

( 4) 充膏性往復密封可應用于超高壓水切割、水射流及高壓液體介質輸送,動力傳動等領域,如用于超高壓油 - 水( 油) 增壓器及高壓( 超高壓) 柱塞水( 油) 泵。

摘自:中國計量測控網