首頁>技術中心>技術資訊>JB/T 4730.5-2005中關于滲透檢測值得注意的幾個問題

JB/T 4730.5-2005中關于滲透檢測值得注意的幾個問題

發布時間:2017-09-01

1關于滲透檢測工藝值得注意的幾個問題

1.1檢測時機

選擇合理的檢測時機,可以增加缺陷檢出的針對性,也可以避免由于檢測時機選擇不當,后續工序需重復進行,造成不必要的損失。

除非另有要求,焊縫的滲透檢測應安排在焊接工序完成后進行。一方面,如果焊接工序未完全完成而進行檢測,繼續焊接可能會產生新的缺陷,會造成漏檢;另一方面,如果焊接工序完成后還有其他工序,如熱處理、壓力試驗等,則應該在這些工序之前完成,否則檢測出超標缺陷返修時可能需要重新進行后續工序。

對于有延遲裂紋傾向的材料,焊接后24小時進行表面檢測是常規要求,對現場組焊的球形貯罐,現行標準要求焊接36小時后進行表面檢測。

1.2被檢測工件表面粗糙度

表面粗糙程度用Ra0.1~Ra50描述,數值越大表示表面越粗糙。Ra小于6.3時加工精度要求較高,如車削加工進刀速度較慢,表面形狀特征為微見加工痕跡;Ra12.5~Ra25為粗加工表面,表面形狀特征為微見、可見刀痕。

表面粗糙度對滲透檢測有著明顯影響。1994版標準機加工表面要求Ra≤6.3,非機加工表面為Ra≤12.5。對機加工表面檢測,機加工原狀態一般可以滿足要求不需再進行加工;對焊縫表面檢測,當表面較粗糙時,常用角向磨光機進行打磨,表面粗糙度一般可以達到Ra25,要求Ra≤12.5較難達到,因此JB/T 4730-2005標準對表面粗糙度要求適當予以放寬。

1.3標準檢測溫度

所謂標準檢測溫度,應指在此溫度范圍內,所選定的工藝參數對檢測靈敏度或檢測結果不產生明顯影響,而一旦超出了此溫度范圍,則不能確定,需要對原檢測工藝參數進行修正,或采取相應輔助措施(如加熱或冷卻)。

標準溫度范圍為15℃~50℃源于ASME:60~125華氏度(15℃~52℃)。但ASME鑒定溫度為10℃~50℃,歐洲標準EN571.1也為10℃~50℃,結合實際應用情況,JB/T 4730-2005標準也將標準溫度范圍定為10℃~50℃。

1.4乳化時間

乳化時間取決于乳化劑的類型(快作用、慢作用、油基或水基)及工作表面狀態(光滑或粗糙)。乳化時間一般可在幾秒鐘到幾分鐘范圍。如此大的時間范圍,規定具體數值已沒有什么實際意義和可參考性,因此JB/T 4730-2005標準刪掉了乳化時間規定,標稱的乳化時間,應按生產廠家使用說明書中的建議。但對每一種類工件具體的應用,都應通過實驗確定出應采用的時間。

1.5觀察顯示的時間

觀察顯示的時間由1994版標準7 min~30 min修改為7 min~60 min。在經過滿足施加顯像劑后最小等待時間(干式顯像劑施加一完成或濕式顯像劑層一干)后,顯示會逐漸形成,這段時間即為顯像時間,標準一般規定為不小于7 min。此后的觀察時間,為觀察顯示時間,ASME、EN165規定:檢查前,顯像劑保持在工件表面上的時間應不小于10 min,非水基(溶劑懸浮)顯像時間最長為1小時。溶劑懸浮顯像方法是我們目前最常用的,因此JB/T 4730.5-2005標準將觀察顯示時間由7 min~30 min延長為7min~60 min。從實際應用來看,很多文章都提出了對細小缺陷應適當延長觀察時間的觀點。應當注意在氣溫較高,空氣干燥季節,有些顯示在顯像劑干燥過程已開始形成,較短時間(小于7 min)就形成穩定的顯示,因此觀察顯示的時間應當靈活掌握,在顯示形成過程即開始觀察(這也有利于對顯示性質的判定),在顯示開始擴散前記錄。在未出現顯示時應分階段對檢測部位進行觀察,并應滿足規定的顯示觀察時間,以防細小缺陷漏檢。

1.6檢測人員配戴眼鏡及熒光檢測時眼睛暗場適應的要求

檢測人員在進行顯示觀察時,不能戴對檢測有影響的眼鏡。此處“對檢測有影響的眼鏡”是指變色光敏眼鏡。變色光敏眼鏡有平光變色眼鏡和近視、散光變色眼鏡,前者檢測時很少有故意配戴的,后者配戴人員應注意,在檢測時需更換符合要求的眼鏡。配戴變色鏡在著色檢測時,會使反射到眼睛的光亮度降低,影響背景和顯示的顏色對比度,在熒光檢測時,紫外線也會對眼鏡作用,使其變成有色眼鏡,降低背景與顯示亮度對比度,而影響檢測結果。人眼對光的強弱變化的適應是通過瞳孔大小的變化來實現的。光強時瞳孔縮小,光弱時瞳孔放大,這種適應性變化是正常人視覺的一種自然調節過程,需要有一定的時間。熒光檢測時,檢測人員要從亮處進入暗室,由于外界與暗室的明暗相差很大,因此在進入暗室后,為了看清事物,人的眼睛通過瞳孔的自擴大調節,以使眼睛接收到更多的光線,并在一定時間內適應這種變化,以達到最大的敏感度。這個過程稱為暗適應。暗適應的時間隨人的年齡和健康等而異。各標準對暗適應的時間規定也不相同,1994版標準為5 min,EN-165為不小于1 min,JB/T 4730.5-2005標準規定為不小于3 min。

1.7顯示記錄方法

可靠而有效的顯示記錄方法,可以真實形象地將顯示記錄下來,對顯示定性、產生原因分析等有著重要意義。1994版標準未做規定,JB/T 9218是這樣規定的:缺陷顯示痕跡可以根據需要分別用照相、示意圖或描繪等方法記錄。美國《無損檢測手冊滲透檢測篇》提出可用照相、繪圖、可剝性塑料薄膜法及膠帶法記錄顯示。JB/T 4730.5-2005標準規定顯示記錄可采用照相、錄相法和可剝性塑料薄膜法,同時用草圖標示。實踐證明,膠帶法無法完整記錄顯示痕跡,特別是著色顯示,膠帶法記錄保存時間非常短,隨時間延長會擴散,最終會完全失去原顯示特征,只留下模糊的印跡。

1.8質量控制

使用新的檢測劑,檢測劑類型或操作工藝規程等影響滲透檢測的關鍵因素發生變化時,用B型試塊進行系統靈敏度驗證是必須的。對正常檢測過程,即使關鍵因素不發生變化,也應當定期驗證檢測系統靈敏度及操作工藝,以監控檢測過程的正確性,保證檢測結果穩定可靠。JB/T 4730.5-2005標準規定一般情況下每周應進行驗證,各檢測單位應根據各自情況在工藝規程中進一步作出具體規定。

2關于滲透檢測劑值得注意的幾個問題

2.1散裝滲透劑與在用滲透劑的性能對比試驗

散裝滲透劑,一般每次進貨量較多,使用過程受污染的機會多,使用周期有時也比較長,必需定期對正在使用的滲透劑與剛進貨時合格的基準滲透劑進行對比試驗,以確保所使用的滲透劑的性能與基準滲透劑相一致。JB/T 4730.5-2005標準同樣也沒有對對比試驗周期做出規定,因為各使用單位的使用數量、使用周期都不盡相同,并且可能相差很大,做統一的規定反而不合理,這就要求檢測部門根據各自具體情況,規定出合理的周期定期進行對比試驗,提高檢測質量控制的有效性。

對攜帶式罐裝滲透劑,在正常貯存環境、使用條件和有效期內,罐內由于密封與外界隔離,污染、分解等現象是不會發生的,所以其成份、性能也不會發生變化,沒有必要取合格樣品保存進行對比試驗,況且保存環境和條件要達到與罐內一致,對使用單位而言也是不可能的。因此JB/T 4730.5-2005標準在滲透劑使用過程性能、質量控制方面將罐裝排除在外,只規定了散裝滲透劑相關要求,對罐裝檢測劑則從生產日期、有效期、合格證明及噴罐外觀質量等方面進行控制。

2.2產品上應標明相關生產信息

目前,滲透檢測劑生產廠家產品多數不標注產品批號、生產日期、有效期等。使采購者、使用者無法從時間標識上確定檢測劑可否繼續采購使用,使積壓了幾年甚至更長時間的檢測材料仍在使用,有些滲透劑、顯像劑在使用時性能已明顯發生變化,如果質量控制不嚴格,很容易對檢測結果造成嚴重影響。要求提供使用說明書,一是為檢測劑質量控制提供依據,如滲透劑和濕式顯像劑的濃度檢驗結果,要與產品說明書提供的數據進行比較,二是要求檢測劑生產單位應對其生產的檢測劑性能進行測試,不斷優化配方,向使用者提供參考操作參數及使用中應注意的事項。

2.3如何控制檢測劑中的污染物

對用于鎳基合金、奧氏體不銹鋼以及鈦材的所有滲透檢測材料,檢測人員應當取得有關污染物(硫、氯、氟等有害元素)含量的證明材料,以確保對檢測對象不會造成損傷。證明材料可從兩種途徑獲得,一是按標準提供方法進行實驗測定。檢測者進行這樣的測定,由于器械、手段、經驗等限制獲得的數據不一定準確。另一種途徑是向檢測劑制造商索取相關證明報告。證明報告應當包括檢測劑生產廠的產品批號及試驗所取得的結果。這些報告應隨檢測報告一起歸檔保存。

國外已有采用離子層析法測定陰離子,來替代蒸發后殘渣測定有害元素。離子層析法是用儀器測定方法來快速連續測定常用的陰離子,如氯、氟和硫離子。

3關于試塊值得注意的幾個問題

3.1正確使用鋁合金試塊

JB/T 4730-2005標準將鋁合金試塊由一體式改為分體式,主要是為了方便使用。鋁合金試塊的用途有兩方面:一是兩種檢測劑性能比較,二是進行非標準溫度下檢測方法鑒定。對用于兩種檢測劑性能比較時,一體式和分體式使用上無明顯差異,但當用于非標準溫度下檢測方法鑒定時,會產生明顯的影響。由于溫度對滲透檢測結果影響很大,在超出標準溫度范圍檢測時,需對原工藝參數進行修正(工藝鑒定),按1994版標準進行鑒定,無論高于或低于標準檢測溫度都需對試塊進行加溫或降溫到實際檢測溫度。將擬定的檢測方法用于B區,然后把試塊進行加熱(或冷卻)至標準溫度范圍,在A區用標準方法進行操作,比較兩區的裂紋顯示。采用一體式試塊只能用照相或錄像方式先記錄B區顯示,然后對A區進行上述操作,也必須用照相或錄像方式,再記錄A區顯示,然后比較照片或錄像,否則對A區的加熱或冷卻會嚴重影響B區。由于不能同步操作,如保留B區顯示,A區操作時B區顯示會擴散、模糊,而失去可比性。如同步操作,由于鋁合金良好的導熱性能,對A區的加熱或冷卻必然會對B區溫度產生影響,從而影響試驗結果。采用分體式試塊則避免了上述不良影響,可對B區單獨采取措施進行加熱或冷卻,使A區保持在室溫條件(標準溫度范圍內),同時對A、B兩區進行檢測操作,可直接對兩區顯示進行比較鑒定。

TB/T 9213-1999標準鋁合金試塊是采用分體式的,ASME規范第6章中的鋁合金試塊也是分體式的。一體式和分體式試塊制作方法基本一樣,前者試塊在中區用分割槽形式A、B區,后者則直接在試塊中間加工,將試塊分成兩個獨立的試塊(A、B區)。應當注意,由于試塊上人工裂紋制作時具有隨機性,分體式鋁合金試塊分割后的兩部分(稱為一組)與同類試塊(另一組)之間不具備互換性,即不同組試塊不能混用。

3.2保證不銹鋼鍍鉻試塊的標準化

不銹鋼鍍鉻試塊作為滲透檢測質量控制中檢測靈敏度及操作工藝正確性驗證的手段,被廣大檢測者普遍接受并廣泛采用。但1994版標準不銹鋼鍍鉻試塊制作方式和要求不能對最終產生的人工裂紋進行量化控制,且試塊生產廠家也沒有采用標準規定的制作方法制造試塊,可以說采用的試塊本身不標準。JB/T 6064-92《滲透操作用鍍鉻試塊技術條件》中的B型試塊(不銹鋼鍍鉻試塊)由152 mm×45mm的鍍鉻帶和152 mm×57 mm的噴砂區組成。鍍鉻帶表面采用布氏硬度計在其背面施加不同負荷形成5個輻射狀裂紋區(稱5點式),其位置按25 mm的間隔并按大小順序排列。當用不同靈敏度的滲透劑系統進行檢測時,試塊上可顯示的裂紋區數如表1所示:

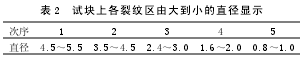

當用高靈敏度或超高靈敏度的滲透劑系統進行檢測時,試塊上各裂紋區由大到小的直徑顯示應達到表2要求。

JB/T 6064規定的是5點試塊,JB/T 4730-2005標準沿用了1994版標準采用的3點試塊且只有裂紋區沒有粗糙面對比區,原因是目前特種設備各單位使用的幾乎都是3點試塊,已成習慣,成本也低。但3點試塊與5點試塊的對應沒有統一的標準,各試塊制造廠家也不完全一致,有的對應前3點,有的對應中間3點,使用同樣的3點裂紋試塊,裂紋尺寸卻沒有一致的要求,造成試塊不標準。JB/T 4730-2005標準明確了3點試塊上1、2、3處裂紋分別對應JB/T 6064標準的2、3、4,即對應的3處裂紋直徑顯示由大到小分別為:3.5~4.5;2.4~3.0;1.6~2.0。

這樣規范了人工裂紋的尺寸范圍,制造商在提供試塊時應提供各裂紋區裂紋尺寸的實測值,使不銹鋼鍍鉻試塊標準化。

4.結束語

JB/T 4730-2005標準規定,發現試塊有阻塞或靈敏度有所下降時,必須及時修復和更換。此條規定是為了保證試塊本身的靈敏度要滿足要求。試塊的可重復使用次數是有限的,特別是鋁合金試塊,容易被氧化,使用后較難清洗得很徹底。不銹鋼鍍鉻試塊雖然清洗容易,但如果不按規定要求進行保存,開口裂紋也容易堵塞。人工裂紋中總會不斷截留檢測劑。表現為雖操作工藝等方面都符合標準要求,但試塊上細小的裂紋顯示卻模糊不清或不能顯示。標準此處提出的修復,主要是指超聲波清洗,使干涸到裂紋內部的檢測劑被清洗出來,使堵塞的裂紋重新開口。當修復措施仍達不到要求時,則應更換試塊。

摘自:中國計量測控網