首頁>技術(shù)中心>技術(shù)資訊>取樣相控陣超聲實(shí)時(shí)三維成像的工業(yè)應(yīng)用

取樣相控陣超聲實(shí)時(shí)三維成像的工業(yè)應(yīng)用

發(fā)布時(shí)間:2017-09-01

近年來,由于使用傳感器陣列各陣元產(chǎn)生的基波(惠更斯原理)傳播,能通過高速數(shù)字計(jì)算,重建合成相控陣信號(hào),以此實(shí)現(xiàn)超聲波束任意轉(zhuǎn)角變向或按需改變焦深,因而"取樣相控陣"技術(shù)相比于常規(guī)相控陣法,應(yīng)用更為普遍。因陣列中各個(gè)換能器的近聲場是類似點(diǎn)源的近聲場,故靠近換能器的探測區(qū)要比一般情況下--即近聲場取決于換能器陣列的全孔徑(full aperture)時(shí),缺陷探測要有利得多。而且,特殊的IZFP法能將檢測物件快速三維成像,即通過切片組合,將二維法算出的合成孔徑聚焦(SAFT)B型顯示圖像,變成三維數(shù)據(jù)立體圖像,由此可提供多視角投影數(shù)據(jù),對(duì)檢測結(jié)果進(jìn)行評(píng)價(jià)和分析。三維(3D)SAFT法也可考慮改進(jìn)的換能器設(shè)計(jì),使之在每一空間方向均有大角度的聲束特性,這方面還在研制之中。本文綜述"取樣相控陣"法的基本原理,并通過一些工業(yè)應(yīng)用實(shí)例,來說明取樣相控陣的種種優(yōu)勢(shì)。

1取樣相控陣法原理和特性

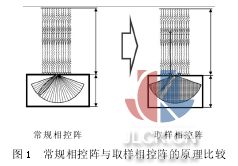

常規(guī)相控陣技術(shù)(CPA)是通過電子發(fā)收延遲控制,來使聲束變角轉(zhuǎn)向的,而取樣相控陣技術(shù)(SPA)則利用基波合成法來重建扇形圖像。這樣,通過發(fā)射一次脈沖,可以重建包含各種入射角的扇形圖像,此過程利用了基爾霍夫偏移算法(Kirchhoff migra2tion algorithm)。因此,合成聚焦可存在于每個(gè)成像點(diǎn)(見圖1)。

為改善用取樣相控陣(SPA)技術(shù)對(duì)被檢工件中材料缺陷的檢出能力,要使用有最大聲束擴(kuò)散的超聲換能器。由于相控陣陣元的孔徑(Aperture)尺寸相比于一般單晶片換能器要小,故特別適用于取樣相控陣法的合成聚焦。

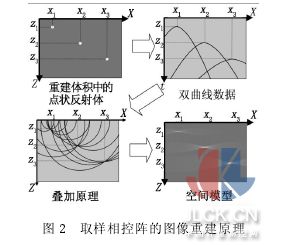

圖像重建原理可簡述如下:如圖2所示,在所有探頭位置(X),可獲得被檢體積層析圖像重建所需要的完整高頻信號(hào)。因?yàn)槭谴舐暿鴶U(kuò)散,所以來自不同反射體的疊加回波信號(hào)會(huì)同時(shí)接收到,并儲(chǔ)存起來。所捕獲的信息量代表垂直于被檢工件表面的某一個(gè)平面。超聲波從每個(gè)探頭位置到該平面上每一像素體的傳播時(shí)間均可由計(jì)算機(jī)算出。

與SAFT(Synthetic Aperture Technique合成孔徑)算法相似,圖1所示工件橫截面或體積可分成許多產(chǎn)生像點(diǎn)的像素(見圖2)。對(duì)每個(gè)像點(diǎn)來說,到達(dá)換能器各單元(陣元)的超聲傳播時(shí)間均可由計(jì)算機(jī)算出,并分配與時(shí)間相關(guān)的超聲波幅值。圖2即說明了圖像重建的原理:單個(gè)像素相關(guān)于陣元位置,其聲傳播時(shí)間呈雙曲線分布;而圖像重建則相關(guān)于像點(diǎn)位置。

然而,要在相控陣換能器的一個(gè)位置,通過取樣相控陣來提高缺陷檢出率,會(huì)受到其近聲場的限制。特別是對(duì)一個(gè)尺寸較大的工件來說,檢測的體積大多在探頭近聲場之外。因此,要發(fā)揮取樣相控陣對(duì)整個(gè)檢測體積的優(yōu)勢(shì),探頭的有效發(fā)射孔徑就要設(shè)法增大,由不同位置取得的超聲信息,就要疊加一起。

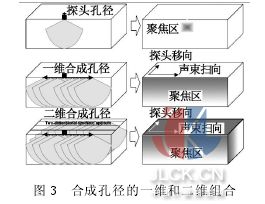

合成孔徑的累積可令檢測體積的某一平面上聚焦區(qū)域增大(圖3)。與經(jīng)典的SAFT圖像重建法不同,取樣相控陣法疊加的不是單一時(shí)間信號(hào)(即A掃描顯示),而是兩維扇形圖像,將兩維孔徑一一累加,就可進(jìn)行切片層析照相,從而提高三維空間分辨率。陣元長度減小的專用相控陣換能器,因在探頭移動(dòng)方向有較大的聲束擴(kuò)散角,因而可改善檢測結(jié)果。

2取樣相控陣三維成像的應(yīng)用

為展示取樣相控陣法對(duì)工業(yè)用戶的優(yōu)勢(shì),以下列舉有關(guān)取樣相控陣技術(shù)工業(yè)實(shí)際應(yīng)用效果的一些實(shí)例。

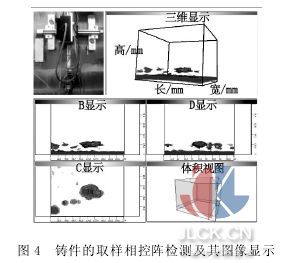

2.1鑄件現(xiàn)場檢測

鑄件中缺陷多為體積型(裂紋、翻皮、冷隔除外),缺陷取向規(guī)律不夠明顯,但主要與冷縮應(yīng)力方向有關(guān)。此外,鑄件晶粒一般都較粗大,有各向異性,給超聲檢測帶來不少困難。通常,對(duì)縮孔、疏松類大缺陷,用常規(guī)方法,比如按脈沖回波DGS法,不能進(jìn)行正確評(píng)價(jià)。

圖4表示用取樣相控陣技術(shù)對(duì)大型鑄件進(jìn)行超聲檢測的結(jié)果。用普通單直探頭脈沖回波DGS(距離-增益-大小)法,測出的缺陷當(dāng)量尺寸為??3.5 mm平底孔;而用取樣相控陣法,測出的實(shí)際缺陷尺寸約為80mm×40mm×30mm,與金相分析結(jié)果一致。可見兩者差別很大。使用取樣相控陣檢測被檢工件,通過三維層析圖像的重建,可對(duì)檢測結(jié)果進(jìn)行接近實(shí)際的定量評(píng)價(jià)。已經(jīng)推出的便攜式取樣相控陣檢測儀,由雙軸操縱器、相控陣換能器和UT電子設(shè)備組成。相控陣探頭進(jìn)行掃查時(shí),評(píng)價(jià)系統(tǒng)(主機(jī))能實(shí)時(shí)顯示三維圖像。相控陣檢測儀不管是進(jìn)行一次性的便攜式服務(wù),還是作為日常使用的檢測設(shè)備,都能為用戶提供材料缺陷的快速分析。

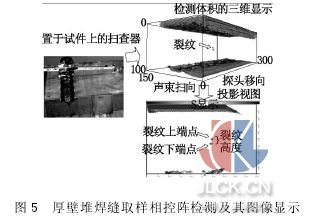

2.2厚壁堆焊縫檢測

承壓設(shè)備在用檢測,材料缺陷的準(zhǔn)確定量,而后進(jìn)行有依據(jù)的安全評(píng)價(jià),可延長設(shè)備使用壽命。取樣相控陣法最適合于與安全有關(guān)的承壓部件的正確分析。圖5即表示有缺陷堆焊試件用取樣相控陣法的檢測結(jié)果。掃查是用2MHz相控陣換能器從試件堆焊側(cè)進(jìn)行的(慢掃查)。探頭沿聲束掃查方向步進(jìn)間距1mm,探頭橫向移動(dòng)步進(jìn)間距3mm。從B顯示圖上,可分辨出裂紋的上下端點(diǎn)。由此可準(zhǔn)確測出裂紋在被檢工件中的位置和高度、長度尺寸。

取樣相控陣法對(duì)此類工件的最大檢測優(yōu)勢(shì),在于它有較高的空間分辨力。這是因?yàn)闄z測信息的獲取采用了合成孔徑再聚焦法,而隨后的三維成像又使檢測結(jié)果一目了然,易于評(píng)判。

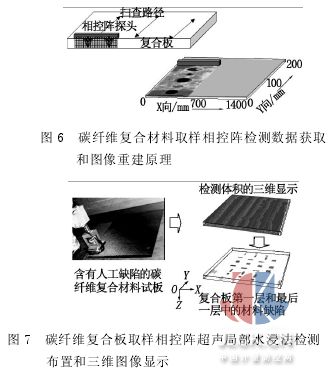

2.3碳纖維復(fù)合材料檢測

碳纖維復(fù)合材料的超聲檢測,相比于其他應(yīng)用,面臨多項(xiàng)特殊問題。超聲檢測的實(shí)際應(yīng)用,與這種材料所產(chǎn)生的缺陷密切有關(guān),特別是分層、密集氣孔、塑料膜或紙膜、波狀缺陷等。

因材料厚度較薄,缺陷走向與探測面平行,故常用直探頭對(duì)復(fù)合板進(jìn)行超聲檢測。但對(duì)復(fù)雜的幾何形狀,如角接接頭和T型接頭,可采用相控陣探頭進(jìn)行檢測。

多年來,對(duì)重量輕的試件作相控陣檢測,已成為航空工業(yè)的高端技術(shù)。對(duì)檢測面積甚大試件來說,可使用由更多晶片(陣元)組成的大尺寸相控陣探頭進(jìn)行線性掃查,以快速覆蓋檢測范圍,從而提高檢測效率。

取樣相控陣技術(shù)因可平行觸發(fā)幾個(gè)虛擬探頭(平行覆蓋原理),有助于提高檢測速度;因可合成聚焦圖像中的每一點(diǎn),也能提高缺陷檢出率。因此,不管試件是平面狀或曲面狀(角接接頭),處于所有不同位置的缺陷(包括碳纖維合成材料的第一層和最后一層),均可通過三維實(shí)時(shí)成像,被可靠地檢出。隨后,取樣相控陣的超聲檢測結(jié)果還可實(shí)現(xiàn)自動(dòng)評(píng)價(jià),即通過信號(hào)和圖像處理來自動(dòng)識(shí)別不同種類的材料缺陷,如分層、塑料膜等(圖6)。

圖7表示用取樣相控陣水浸法檢測設(shè)有人工缺陷的碳纖維合成材料試板的檢測結(jié)果。由IZFP(德國無損檢測研究所)研制的"三維聚焦"法,不僅能快速重建圖像,還能進(jìn)行多項(xiàng)操作,如對(duì)圖像顯示進(jìn)行定位、定量,也能實(shí)施一些預(yù)操作步驟(如旋轉(zhuǎn)、變焦),以及實(shí)時(shí)改變顯示視圖等。

由于現(xiàn)代碳纖維復(fù)合材料的生產(chǎn)速度較高,亟需使用取樣相控陣的自動(dòng)超聲檢測設(shè)備,以能配合生產(chǎn)進(jìn)行快速可靠檢測,圖8即為用取樣相控陣對(duì)碳纖維復(fù)合材料進(jìn)行超聲自動(dòng)檢測的設(shè)備布置示例圖。

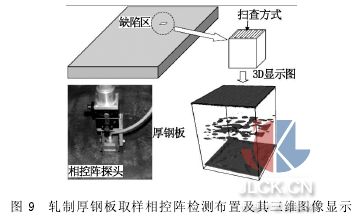

2.4厚板超聲定量檢測

按現(xiàn)行法規(guī)和標(biāo)準(zhǔn),厚鋼板的超聲檢測一般是用多通道超聲自動(dòng)檢測設(shè)備進(jìn)行的,UT顯示自動(dòng)評(píng)價(jià)。為能精細(xì)評(píng)價(jià)材料缺陷,德國夫朗和費(fèi)無損檢測研究所(Fraunhofer-IZFP)研制了一種移動(dòng)式的超聲檢測設(shè)備,它利用了合成孔徑(SAFT)成像原理,能對(duì)材料缺陷提供高分辨力的超聲成像。這種設(shè)備可用于對(duì)選定區(qū)域進(jìn)行離線(脫機(jī))分析。

經(jīng)典的SAFT法可延用于取樣相控陣技術(shù),能大大提高檢測速度。圖9即表示含有自然缺陷的軋制厚鋼板,用取樣相控陣超聲技術(shù)的檢測布置和檢測結(jié)果的三維圖像顯示。

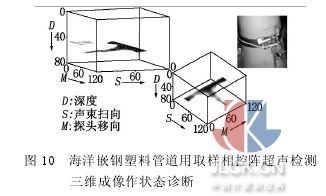

2.5海上管道檢測

圖10表示用取樣相控陣技術(shù)對(duì)海上內(nèi)嵌鋼件的塑料管道,進(jìn)行超聲檢測診斷的結(jié)果顯示。檢測目的是保證嵌入金屬件質(zhì)量完好、位置正確,從而確保管道安全使用。

檢測任務(wù)用三維圖像顯示成功解決,如圖所示,關(guān)鍵區(qū)域的診斷結(jié)果一目了然。由于塑料與鋼的聲傳播與聲衰減特性明顯不同,通過取樣相控陣超聲層析成像,金屬件的嵌入情況畢露無遺。

3小結(jié)

上述實(shí)際應(yīng)用彰顯了取樣相控陣技術(shù)的最大潛在優(yōu)勢(shì):能快速成像,可靠檢測,定量評(píng)價(jià)。取樣相控陣超聲儀快速檢測,可用于涉及安全的承壓設(shè)備在用檢測結(jié)果的離線分析,也可用于生產(chǎn)過程中的在線自動(dòng)檢測。

其他優(yōu)點(diǎn):因采用合成孔徑成像原理,空間分辨力高,信噪比高,可用于大面積掃查范圍內(nèi)檢測體積的聚焦。此特別適用于要求工件檢測結(jié)果顯示優(yōu)于常規(guī)顯示的場合。

取樣相控陣能使檢測體積中的材料缺陷三維成像,這對(duì)有快速自動(dòng)檢測要求的工件檢測最為有利。對(duì)不同形狀如幾何形狀復(fù)雜的工件,檢測結(jié)果要顯示在正確位置,缺陷要作可靠定量,取樣相控陣的高分辨力也提供了有利條件。但此類檢測任務(wù),要求對(duì)檢測幾何,如與3D圖像重建軟件有關(guān)的CAD模型,有大量的先驗(yàn)性知識(shí),以確保優(yōu)化超聲檢測數(shù)據(jù)分析。這方面可視為取樣相控陣技術(shù)后繼開發(fā)的短期目標(biāo)。

摘自:中國計(jì)量測控網(wǎng)