首頁>技術(shù)中心>技術(shù)資訊>射線實(shí)時(shí)成像技術(shù)檢測(cè)能力的局限性及其對(duì)策

射線實(shí)時(shí)成像技術(shù)檢測(cè)能力的局限性及其對(duì)策

發(fā)布時(shí)間:2017-09-01

1前言

進(jìn)入21世紀(jì)以來,隨著數(shù)字成像技術(shù)的進(jìn)步以及硬件成本的大幅降低,以線陣列、面陣列為代表的數(shù)字化RTR系統(tǒng)得到了迅速推廣,逐步淘汰了上世紀(jì)中后期發(fā)展起來的圖像增強(qiáng)式模擬電視系統(tǒng)。與后者相比,數(shù)字成像系統(tǒng)的分辨率和圖像質(zhì)量均有了顯著的提高,有效提高了焊口中缺陷的檢出能力。本文以鍋爐行業(yè)小口徑管機(jī)械焊口在線檢測(cè)為例介紹了目前RTR技術(shù)還存在的局限性,同時(shí)討論了對(duì)應(yīng)的補(bǔ)償措施,希望能對(duì)RTR技術(shù)的推廣和合理應(yīng)用有所幫助。

2RTR系統(tǒng)的局限性

鍋爐行業(yè)一般采用高效率的熱絲TIG焊或TIG/MIG焊進(jìn)行蛇形管部件的直管對(duì)接,由于材質(zhì)、焊絲以及工藝等原因,焊口中有可能出現(xiàn)裂紋、未熔合等缺陷。由于鍋爐小口徑管的壁厚往往不大,缺陷的自身高度很容易就能達(dá)到壁厚的1/3,個(gè)別甚至超過1/2,帶有此類缺陷的小徑管投入使用易發(fā)生爆管,且裂紋類缺陷的出現(xiàn)有很強(qiáng)的規(guī)律,一出現(xiàn),往往就是批量性的,因此其危害性非常大。現(xiàn)舉兩個(gè)采用RTR系統(tǒng)檢測(cè)的實(shí)例:a)某省煤器部件200屏4000個(gè)焊口( 57×8,SA-210C)在生產(chǎn)流水線上100%RTR合格,超聲波補(bǔ)充檢驗(yàn)中發(fā)現(xiàn)部分焊口中有嚴(yán)重超標(biāo)缺陷,100%擴(kuò)抽后發(fā)現(xiàn)有60%的焊口存在類似的超標(biāo)缺陷,缺陷長度大多在1/3~1/2周之間。解剖證實(shí)缺陷為層間未熔合,位置在第二層與第一層交接處,自身高度2.5mm左右。

b)某焊工號(hào)完成 57×9規(guī)格的SA213-T91機(jī)械焊口600個(gè),在例行100%RTR檢測(cè)時(shí),發(fā)現(xiàn)其中一個(gè)焊口存在可疑影像,對(duì)這批焊口100%拍片,發(fā)現(xiàn)有68個(gè)焊口存在根部裂紋,再對(duì)這600個(gè)焊口進(jìn)行100%的超聲波檢測(cè),共發(fā)現(xiàn)274個(gè)焊口存在嚴(yán)重的長條形根部缺陷回波。解剖結(jié)果證明:超聲波檢查確認(rèn)的274個(gè)焊口都存在嚴(yán)重的根部裂紋,最大開裂深度達(dá)3mm。

以上實(shí)例表明,雖然RTR對(duì)于氣孔類體積型缺陷能很好的檢出,但對(duì)于裂紋類面狀缺陷的檢出率卻非常低,特別是當(dāng)裂紋比較細(xì)小時(shí),檢出率甚至接近于0;而RT方法對(duì)于這類缺陷的檢出率雖有一定的提高,但受照射角度影響,實(shí)際情況表明缺陷檢出率一般也不會(huì)超過50%;UT方法最好,其對(duì)于面狀缺陷敏感度非常高,只要方法和操作適當(dāng),檢出率可以接近100%。

3對(duì)應(yīng)解決措施

為了保證焊口內(nèi)在質(zhì)量,防止不合格焊口流入下一道工序,筆者建議在制造廠內(nèi)對(duì)小口徑管直管焊口在RTR合格后立即進(jìn)行UT或RT抽查,雖然應(yīng)用全數(shù)檢驗(yàn)可靠性較高,但卻是不現(xiàn)實(shí)的,檢驗(yàn)時(shí)間太長,檢測(cè)費(fèi)用太高,完全失去了RTR技術(shù)的意義,因此,需先根據(jù)概率論[1]估算一下較為合理的UT/RT抽檢數(shù)量。設(shè):N―批量。根據(jù)管子車間生產(chǎn)模式,以部件為單位組批,一個(gè)部件內(nèi)相同材質(zhì)、規(guī)格和焊接工藝的焊口數(shù)即為批量,一般在數(shù)百至3000之間;

n―樣本量,即抽查數(shù);

d―樣本中的不合格數(shù);

Ac―接收數(shù),因要求抽檢焊口全部合格,則Ac=0;

p―過程平均,即初次交檢批的平均質(zhì)量,以不合格品所占比例表示;

Pα―接收概率;

β―使用方風(fēng)險(xiǎn),即使用方承擔(dān)的接收質(zhì)量不合格批的風(fēng)險(xiǎn),又稱第二類錯(cuò)誤的概率。

為便于計(jì)算,假設(shè)一批焊口中裂紋類缺陷是隨機(jī)分布的,根據(jù)經(jīng)驗(yàn),這與實(shí)際情況不會(huì)有太大的出入。同時(shí),由于期望的樣本量(n)較低,而此時(shí)批量(N)數(shù)值較大,因此n/N<0.1,按抽樣概率計(jì)算理論,此時(shí)可采用二項(xiàng)分布式計(jì)算接收概率:Pa=∑Acd=0ndpd(1 -p)n-d

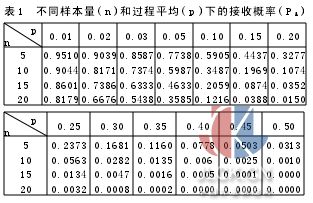

不同過程平均(p)不同樣本量(n)下的接收概率(Pα)的計(jì)算結(jié)果如表1所示:

裂紋類缺陷的產(chǎn)生有其明顯的內(nèi)在規(guī)律性,一旦發(fā)生,往往就是批量性的,不妨設(shè)過程平均即存在裂紋焊口所占比例達(dá)到30%,即p=0.3 ,此時(shí)不管批量(N)有多大,如2000個(gè)焊口,只需抽檢10個(gè)焊口,即樣本量n= 10 ,則這批焊口一次接收概率Pα僅為0.0282(2.82%),而拒收概率為1-0.0282=0.9718(97.18%)。可見,即使數(shù)量很少的抽查量,當(dāng)不合格品所占比例較高時(shí),接受概率也是非常低的。

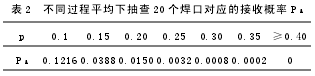

如上所述,雖然一批焊口的數(shù)量很大,但RTR后的UT/RT抽檢并不需要太大的樣本量(抽檢數(shù)),綜合考慮各種因素,筆者建議:對(duì)于規(guī)格、材質(zhì)和焊接工藝相同的焊口,一個(gè)批號(hào)UT抽查20個(gè)焊口。為避免和減少可能會(huì)發(fā)生的質(zhì)量損失,宜在部件投產(chǎn)第1天就進(jìn)行抽查。抽查20個(gè)焊口的批接收概率Pα如表2所示。

表2說明只要不合格焊口比例p大于0.1時(shí),抽查20個(gè)焊口不合格批的一次接收概率是非常小的,完全能夠達(dá)到質(zhì)量控制的目的。對(duì)不銹鋼和鐵素體-奧氏體異種鋼等粗晶材料焊口及內(nèi)鏜坡口形式檢測(cè)時(shí),只能采用RT方法進(jìn)行抽查,需要指出的是,由于此時(shí)裂紋類缺陷檢出率約為50%,則在估計(jì)接收概率時(shí)過程平均(p)應(yīng)減半后計(jì)算。對(duì)于抽查過程中發(fā)現(xiàn)的不合格焊口,應(yīng)進(jìn)行二次抽檢,建議每個(gè)不合格焊口擴(kuò)抽(10~20)頭,還需要注意幾點(diǎn):

1)RTR發(fā)現(xiàn)裂紋等面狀缺陷也應(yīng)按這一規(guī)則擴(kuò)抽;

2)若發(fā)現(xiàn)超標(biāo)缺陷屬于氣孔類體積性缺陷,由于RTR能夠有效控制,因而無需擴(kuò)抽;

3)二次抽檢發(fā)現(xiàn)的不合格焊口繼續(xù)按這一規(guī)則擴(kuò)抽。

實(shí)踐證明,采用和堅(jiān)持上述抽查制度在防止焊口批量危害性缺陷漏檢、控制小口徑管焊口質(zhì)量方面效果非常顯著,能有效彌補(bǔ)RTR檢測(cè)方法對(duì)裂紋不敏感的局限性。

4特殊的小口徑管UT檢測(cè)工藝

小口徑管UT檢測(cè)在國內(nèi)早有開展,但目前普及程度仍不如RT(RTR)方法,這主要是因?yàn)樾】趶焦軆?nèi)外表面都有余高,入射超聲波在余高上會(huì)產(chǎn)生較強(qiáng)的形狀反射,而且這一反射離缺陷信號(hào)非常近,嚴(yán)重干擾了檢測(cè)人員對(duì)缺陷波的判別。為與RTR方法配合,滿足小口徑管焊口抽檢需求,筆者在此介紹一種特殊的基于定位掃查的小口徑管UT檢測(cè)方法[2],該方法已在本廠應(yīng)用逾20年,效果較好,其技術(shù)特點(diǎn)是:

①對(duì)于氣孔缺陷探傷靈敏度稍低,但對(duì)于裂紋、未熔合等面狀缺陷非常有效。

②檢測(cè)速度快,據(jù)實(shí)際測(cè)算,該方法比常規(guī)方法的檢測(cè)速度提高5倍以上。

●柱孔對(duì)比試塊使用與工件同規(guī)格、同材質(zhì)的管材加工制作內(nèi)外表面的柱孔,作為儀器校驗(yàn)和缺陷評(píng)定的對(duì)比試塊。

●探頭:5P9×9K2.5(不要求短前沿)

●以定位掃查為主的掃查方式

定位掃查指以焊口中心到探頭前沿的某一距離為基準(zhǔn),探頭沿這一基準(zhǔn)線只進(jìn)行周向移動(dòng),而不進(jìn)行前后(軸向)移動(dòng)的掃查方式。檢測(cè)人員只考慮探頭側(cè)焊口半側(cè)的回波信號(hào),這樣一來,由于焊口余高反射總是比缺陷信號(hào)來得遲,很容易排除其干擾。因?yàn)槁暿鴶U(kuò)散的原因,一般一個(gè)焊口只需將探頭放置在1P(P:跨距)和1.5P的位置上定位各掃查一周即能覆蓋本半側(cè)焊口,見圖1;但對(duì)于壁厚大于8mm的焊口,考慮到焊口中部區(qū)域聲束覆蓋的問題,應(yīng)增加一次0.75P跨距的掃查。發(fā)現(xiàn)缺陷信號(hào)后,再

結(jié)合前后掃查找到缺陷波最大幅度位置,以此進(jìn)行定位和定量評(píng)定。為了定位準(zhǔn)確和掃查方便,在探傷過程中使用定位環(huán)可以大幅提高檢測(cè)速度。

摘自:中國計(jì)量測(cè)控網(wǎng)