在役管線缺陷信號的采集與識別

發布時間:2017-09-01

1引言

鐵磁性管道系統廣泛應用于冶金、石油、化工以及城市水暖供應等工業部門中,而工業管道的工作條件非常惡劣,容易發生腐蝕、疲勞破壞或是管道內部的潛在缺陷發展成破損性缺陷而引起泄漏事故。因此在役管線必須定期檢測。本文主要介紹一種在役管線無損檢測缺陷信號的采集方式以及后續的信號識別。

2原理和設備

地下輸送管道的常見缺陷是管體上存在的裂紋、管體內外壁腐蝕、孔洞、麻點和夾雜等缺陷。常用的檢測方法為電磁檢測法。

2.1檢測原理

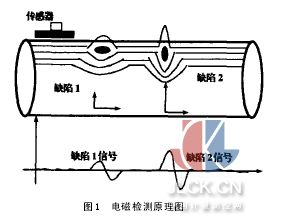

檢測原理如圖1所示:

圖1所示的鐵磁性材料在交變外磁場H0的充分磁化下,在其內宿缺陷內形成的磁場強度Hg為[1]

Hg= 2.65H0/[1 -N(1 -μg/μf)] (1)

式中μg―缺陷磁導率

μf―材料磁導率

T―橢圓截面的長軸

S―橢圓截面的短軸

N=T/(T+S)―退磁因子

H0垂直于T或S時,缺陷的形狀和Hg隨著N在0 <N< 1之間的變化而變化。當檢測裝置帶動傳感器陣列迅速掃查管道內表面區間,管道內縮缺陷的磁場Hg在傳感器陣列中感應形成微弱的缺陷電信號。圖1示出缺陷信號的幅度、寬度與缺陷的分布有關:磁化場的方向與橢圓缺陷的短軸正交,缺陷信號幅度高、寬度小,如圖1缺陷1所示;磁化場的方向與橢圓缺陷的長軸正交,缺陷信號幅度高、寬度小,如圖1缺陷2所示。若施加與圖1所示磁場正交的磁化場時,缺陷1也形成較強的缺陷信號。這種對材料施加2維磁化場、在傳感器內激發缺陷信號的無損檢測原理稱電磁檢測。

2.2檢測設備

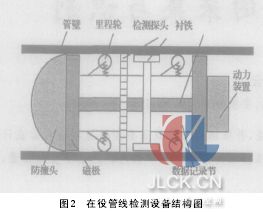

由于在役管線漏磁檢測設備的工作是在管道內部且脫離外界控制的情況下完成的,所以它必須滿足體積小、操作簡單、性能可靠等特點。圖2是一個在役管線漏磁檢測設備的結構設計圖,主要由以下幾部分構成:防撞頭、磁化裝置、檢測數據記錄節、動力裝置等[2]。

該裝置由釹鐵硼永久磁鐵勵磁;采用兩套霍爾傳感器陣列分別用于檢測橫向缺陷和縱向缺陷。檢測信號經數據記錄節處理后存儲在硬盤,待檢測結束后取出數據分析缺陷類型及其位置。進而為管道的安全評估、壽命預測和管線維護提供技術依據;并且本裝置自帶電源提供動力,可以檢測長達數百公里的管線。

3信號采集系統的構成

本系統的數據采集系統處于設備的數據記錄節,由橫向和縱向兩套霍爾傳感器陣列來采集信號,橫向檢測傳感器陣列由48路傳感器均勻分布組成一個圓形,緊貼于被檢管道內壁,檢測時隨設備前進,對管壁進行軸向掃查,檢測出橫向缺陷;縱向檢測傳感器陣列由16路傳感器分兩組并列組成。檢測時既隨設備前進,又沿管壁作高速旋轉,對管壁進行周向檢查,檢測出縱向缺陷[3]。為防止設備漏檢或重復檢測,傳感器的旋轉速度是由設備的檢測速度決定:設備檢測速度快,它的旋轉速度就快;設備檢測速度慢,它的旋轉速度就慢。

在役管線檢測中,檢測設備是在管道中自行走進行檢測的。整個檢測過程不受外界控制,設備也無法與外界進行數據傳輸。因此在檢測沿途采集到的檢測信號必須被實時存儲到設備存儲器中,為了有效地利用設備上有限的存儲元,要對缺陷信號進行壓縮。在役管線檢測的速度較快,檢測中采集到的信號數據量也很大,這就要求系統信號處理、存儲速度要快,設備存儲器的容量要大。在本設備中我們選用DSP主從系統對檢測信號進行處理。這主要是因為DSP系統處理數字信號具有高速、可靠、靈活等特點[3],而設備存儲器選用由多個硬盤組成的硬盤陣列,它的優點是單個小容量硬盤的讀寫頭移動距離短、定位快,多個硬盤相組合容量大[5]。圖3給出了縱向缺陷檢測信號處理、存儲硬件結構的設計圖[3]。從圖中可看出,48路信號先經放大器放大,帶通濾波器濾波之后由多路模擬選通開關并為1路,經A/D轉換器轉換為數字信號送往DSP系統。在主DSP中實現的是提取距離信號及除噪,處理完畢后的信號被分為4部分,每部分為相鄰的12路信號,將它們分別送往4個從DSP中,在從DSP中被壓縮。壓縮后的數據將被存儲到存儲器中。橫向缺陷檢測信號與縱向缺陷檢測信號的處理、存儲過程基本相同。

4缺陷識別

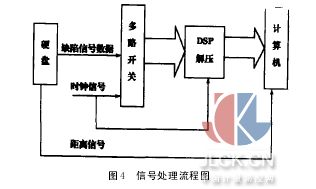

4.1缺陷信號恢復

檢測設備走出管道后,就可以讀取其內部硬盤上的數據,由于缺陷信號是以一定的壓縮方式存儲在硬盤上的,所以首先要解壓縮,恢復原來缺陷信號的波形,然后把缺陷信號和計算機中存儲的模板信號相比較,即可確定管道內部存在的缺陷類型以及位置[6]。處理流程如圖4所示:

4.2缺陷識別

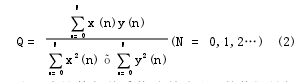

在實際應用系統中,我們把缺陷類型分類,并根據檢測原理和長期實踐得到的結果,把不同的缺陷類型對應于不同的缺陷信號,并把這種對應關系形成一個模板[7],以一維數組的形式存儲在計算機中,這些模板就構成了一個模板庫。分析時把缺陷信號數據輸入到計算機,用信號模板庫中所有的模板數組的各個元素分別與信號異常區的數組的各個元素對應相乘,所乘得的結果求和后除以兩數組中所有元素的平方和的二次均方根值,這樣求出的結果類似于模擬信號中的相關系數,同樣如果檢測信號波形與信號模板越匹配,這個值也應該越大。我們把這個值稱為缺陷信號與模板信號的相關系數,簡稱相關系數,公式如下:

由于在計算相關系數時所需處理的數據量很大,所以為了減少運算量,我們設定一個閾值ε(通常ε取0.92左右),若計算結果大于給定的閾值ε時就做出缺陷類型的判別,并指出缺陷位置。否則繼續和其他的模板信號做相關,直到找出缺陷類型為止。如果所有的模板都不滿足條件,則進入異常處理程序,判為干擾或沒有缺陷。

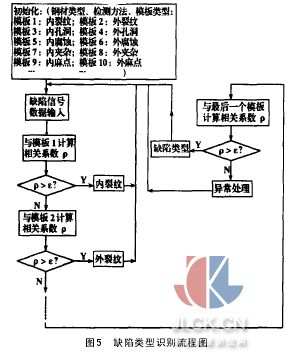

下面給出缺陷信號類型識別程序流程圖(見圖5):在實際應用中根據不同的檢測目的和手段,模板信號和識別流程還可以靈活的調整。

5仿真試驗

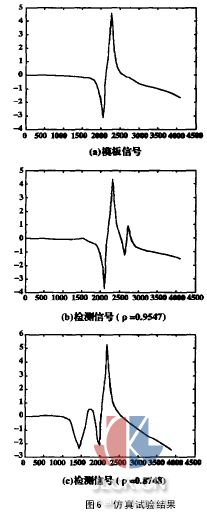

在此給出一個仿真試驗結果,缺陷為內壁一個方形孔洞,其模板信號及檢測信號如下,并分別給出相關系數的計算結果,圖6(a)為內壁孔洞缺陷信號模板,圖6(b)為內壁孔洞檢測信號,ρ=0.9547,而圖6(c)為外壁孔洞缺陷相關系數為0.8748,故若取ε=0.9200很容易判斷圖6(b)為內壁孔洞,對于其他類型的缺陷與內壁孔洞缺陷模板的相關系數更小,更加容易判別。其他類型缺陷判斷方式同上。

6小結

對在役管線做定期的檢測可以發現管體內外壁以及內部的缺陷,防止泄漏事故的發生。本文介紹的缺陷信號采集和識別方法能用于實際信號檢測系統中去,經實踐檢驗該方法是可行的,并且效果好、準確度高。

摘自:中國計量測控網