首頁>技術(shù)中心>技術(shù)資訊>射線照相代碼法評(píng)片

射線照相代碼法評(píng)片

發(fā)布時(shí)間:2017-09-01

1現(xiàn)狀和問題

自20世紀(jì)30年代(1934年)德國貝多兒特(Bethold)創(chuàng)建世界上第一個(gè)X射線無損檢測中心以來,用射線照相影像來診斷和評(píng)定焊縫質(zhì)量,已成為世界各國鍋爐、壓力容器和壓力管道的常規(guī)無損檢測手段。用射線照相來檢出和評(píng)定的焊接缺陷主要有兩大類:一類是氣孔、夾渣、未熔合、未焊透、裂紋等內(nèi)部缺陷;另一類是焊縫內(nèi)外表面邊緣的咬邊、根部凹陷、根部下塌、收縮溝、斷頭、內(nèi)凹等外觀缺陷。早期使用的部分缺陷術(shù)語,一直沿用至今。在質(zhì)量控制領(lǐng)域,國際合作也日益擴(kuò)大。國際焊接學(xué)會(huì)(ⅡW)的缺陷術(shù)語,自1970年起幾乎一直處于壟斷地位。與此同時(shí),德DIN 8524:1971缺陷分類評(píng)定這份標(biāo)準(zhǔn),也被世界上不少國家所采用。該標(biāo)準(zhǔn)首開用數(shù)字作缺陷代碼的先例,特別是對單面焊根部的各種外觀缺陷,作了較細(xì)的表征分類。該標(biāo)準(zhǔn)后又為ISO 6520:1980及歐標(biāo)EN 16520所采用。但射線照相缺陷用特定數(shù)字分類,實(shí)際上涉及到很高的評(píng)定要求,故一般多傾向于采用ⅡW的符號(hào)代碼法。

數(shù)字代碼評(píng)定法已成為缺陷評(píng)定非常主觀的方法。凡可明確判定為外觀缺陷的,對缺陷位置和性質(zhì)都要作記錄。有一種不良傾向:對根部下榻,根部內(nèi)凹,根部尖深咬邊,以及有時(shí)還對根部線狀氣孔,總是千篇一律統(tǒng)統(tǒng)定為D類缺陷。而目前焊縫射線照相缺陷按EN 25817:1992標(biāo)準(zhǔn)評(píng)定和驗(yàn)收的越來越多,凡判為D類的缺陷,按質(zhì)量等級(jí)B就不再允許,因此焊縫評(píng)為不合格,必須返修重焊。

本文試就ⅡW采用的焊接缺陷符號(hào)代碼、德國射線無損檢測中心(DRR)研制的符號(hào)代碼以及德DIN 8524:1997和歐標(biāo)EN 25817:1992制定的數(shù)字代碼,作一對照和評(píng)述,以便為射線評(píng)片人員對焊接缺陷的表征分類和記錄報(bào)告的規(guī)范化、合理化、簡明化提供參考。

2代碼法評(píng)片的重要性?示例及簡評(píng)

2.1重要性

X射線照相底片上的缺陷評(píng)定基本上由以下三步組成:(1)觀察底片上由缺陷引起的局部黑度變化;(2)由底片上出現(xiàn)的缺陷影像特征(形狀、大小、分布、位置等),對缺陷進(jìn)行定性分類;(3)由此影像判定缺陷的嚴(yán)重程度,并對照標(biāo)準(zhǔn)評(píng)定其合格與否,要否返修?

底片上影像黑度的觀察,在信噪比S/N≥3-5的前提下,一般相關(guān)于對比度的靈敏度(美稱對比靈敏度,歐稱厚度靈敏度△X或△X/X?100%)和人眼視覺的敏銳度或最小可見對比度(△Dmin)。當(dāng)小缺陷的影像尺寸(W)小于不清晰度(U)時(shí),不清晰度也會(huì)影響到缺陷影像的識(shí)別,即C=C0?W/U。至于影像數(shù)字化,以及對于計(jì)算機(jī)圖像識(shí)別程序的技術(shù),目前還在發(fā)展之中。用電腦評(píng)片要靠完善的專家系統(tǒng),但對單面焊根部存在的各種外觀缺陷,要根據(jù)底片上的影像來診斷和識(shí)別,仍離不開評(píng)片人的經(jīng)驗(yàn)和知識(shí)。換言之,缺陷影像用人眼主觀識(shí)別、定性、分類、評(píng)級(jí),取決于經(jīng)驗(yàn)知識(shí)的積累;而用機(jī)器客觀識(shí)別、定性、分類、評(píng)級(jí),則有賴于數(shù)據(jù)的存儲(chǔ)和圖像處理。目前所擁有的分類程序,均未仔細(xì)研究機(jī)器識(shí)別分類過程中可能遇到的種種困難,因而它所提供的只是獲得所謂公共語言基礎(chǔ)。

要根據(jù)底片上的影像黑度特征(黑度變化的大小、快慢、位置、趨勢等),來判定缺陷性質(zhì),要求對材料及其制造過程,還有對該材料已經(jīng)受到或可能受到的應(yīng)力情況心中有底。特別要求對被檢工件的制造全過程(包括放樣落料、卷板、刨邊、組裝、焊接、校圓、熱處理及返修等),要有充分的了解。這是作為射線無損檢測行家的起碼條件。有時(shí),往往還得判定被檢工件(通常是焊縫)有無足夠強(qiáng)度、可否不受某些約束也能滿足使用要求、或者必須返修。在這方面,當(dāng)然可按照相關(guān)行業(yè)標(biāo)準(zhǔn)所規(guī)定的質(zhì)量等級(jí)和驗(yàn)收條件進(jìn)行評(píng)定,但由于單一檢測方法的局限性可能會(huì)影響評(píng)定結(jié)果,因而總得由經(jīng)驗(yàn)豐富的行家來拍板。

2.2示例

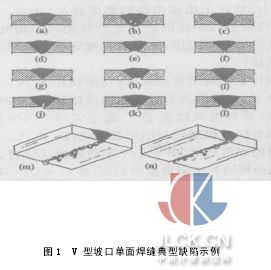

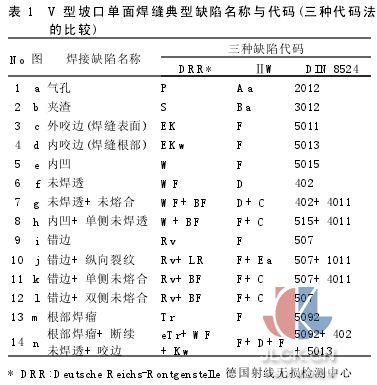

鑒于V型坡口單面焊內(nèi)部缺陷、表面缺陷和根部缺陷的多樣性和特殊性,這里將有關(guān)典型缺陷的

斷面圖示于圖1。這些焊接缺陷的名稱和相應(yīng)代碼(符號(hào)或數(shù)字),按以上提到的三種代碼法[即DRR(德國貝多爾特射線無損檢測中心)、ⅡW和DIN8524]列于表1中。

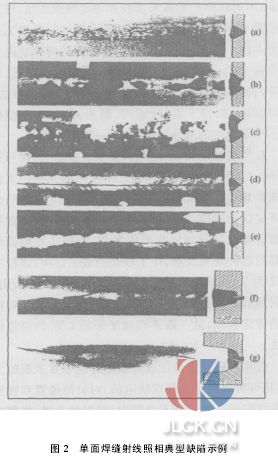

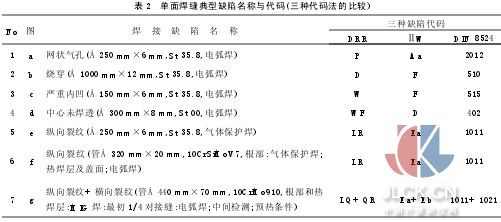

圖2是單面焊中典型缺陷的射線照相照片及其斷面圖例,缺陷名稱和相應(yīng)代碼,也按三種代碼法列于表2中。

2.3簡評(píng)

由表1、表2可見,三種代碼法對焊接缺陷的表征分類繁簡不一,各有千秋。其特點(diǎn)為:(1)DDR用德文字母標(biāo)定,ⅡW用英文字母標(biāo)定,而DIN 8524(國內(nèi)熟知的ISO 6520標(biāo)準(zhǔn)的前身)用數(shù)字標(biāo)定:(2)DDR和DIN代碼較細(xì),對缺陷位置、形態(tài)有區(qū)分符號(hào),尤其是DIN似有過細(xì)之嫌,評(píng)片人員若無一定功底,則舉筆惟艱;而ⅡW對缺陷定性從簡,按字母程序排列(A、B、C、D、E分別表示氣孔、夾渣、未熔合、未焊透、裂紋),易記易用,但對各種外觀缺陷,對單面焊根部缺陷,諸如外咬邊、內(nèi)咬邊、內(nèi)凹、錯(cuò)邊、下榻、燒穿、收縮溝、焊瘤等,不分青紅皂白,一律冠以“F”,實(shí)屬過簡,不利于焊接質(zhì)量的正確評(píng)價(jià)和適當(dāng)處理。此為ⅡW代碼法的最大弱點(diǎn)。筆者認(rèn)為,上述缺陷可用F后加數(shù)字予以區(qū)分。

3討論

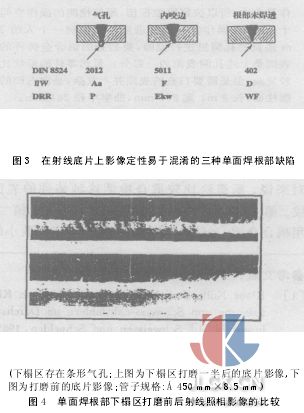

圖3為在射線底片上影像定性易于混淆的三種單面焊根部缺陷,圖4為單面焊根部下榻區(qū)打磨前后射線照相影像比較。

對圖3所示V型坡口單面焊根部缺陷在射線底片上出現(xiàn)的影像,該如何定性分類,往往會(huì)產(chǎn)生爭議。有的人不假思索,快速反應(yīng):非未焊透莫屬!試舉一例:某臺(tái)壓力容器( 450 mm×8.5 mm),單面焊縫射線底片影像見圖4(下),制造方評(píng)為根部斷續(xù)性線狀氣孔(代碼A),認(rèn)為可放過;用戶驗(yàn)收檢測評(píng)為未焊透(代碼D),堅(jiān)持要返修。最后決定根部修磨一半,再攝片重評(píng)[見圖4(上)],結(jié)果發(fā)現(xiàn)根部氣孔依然如故,缺陷評(píng)為D是莫須有。除此之外,加墊板單面焊根部在底片上的一些所謂不明陰影―收縮溝、內(nèi)咬邊、層間夾渣與未焊透,也可能魚目混珠:是D類缺陷還是F類缺陷,模糊不得!可見,針對這方面的問題,評(píng)片人員有必要加強(qiáng)基本功的訓(xùn)練。這也是RT-Ⅲ級(jí)人員培訓(xùn)教育的一個(gè)重點(diǎn)內(nèi)容。

摘自:中國計(jì)量測控網(wǎng)