首頁(yè)>技術(shù)中心>技術(shù)資訊>大電流導(dǎo)電銅管對(duì)接接頭超聲波探傷實(shí)踐

大電流導(dǎo)電銅管對(duì)接接頭超聲波探傷實(shí)踐

發(fā)布時(shí)間:2017-09-01

某化工集團(tuán)6萬(wàn)噸/年黃磷裝置電爐采用DN80×16mm銅管作為電流導(dǎo)體。使用時(shí)銅管內(nèi)通以冷卻水,銅管管壁流過(guò)32000A的大電流。銅管對(duì)接焊縫采用手工鎢極氬弧焊,60°V形坡口。為了防止銅管在大電流通過(guò)時(shí)被燒損、熔斷,要求焊接接頭無(wú)危害性缺陷和導(dǎo)致焊接接頭有效截面積減小的缺陷。

1常見(jiàn)焊接缺陷

(1)坡口未熔合

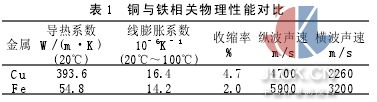

銅的有關(guān)物理性能如表1,銅及大多數(shù)銅合金導(dǎo)熱系數(shù)比普通碳鋼大7~11倍,焊接時(shí)大量的熱從基材散失,焊接區(qū)難以達(dá)到熔化溫度,故易產(chǎn)生坡口未熔合缺陷。

(2)熱裂紋銅能與其中的雜質(zhì)以及焊接過(guò)程中產(chǎn)生的氧化亞銅生成多種低熔共晶,加之銅的線膨脹系數(shù)和收縮率大,焊接應(yīng)力大,使焊縫和熱影響區(qū)容易產(chǎn)生熱裂紋。

(3)氣孔

由于銅焊縫結(jié)晶時(shí),氫氣的過(guò)飽和程度比鋼中大好幾倍,另外銅導(dǎo)熱系數(shù)大、冷卻快、氣體不易逸出、上浮條件惡劣,故容易形成氣孔。

(4)根部未焊透

坡口不規(guī)則以及導(dǎo)熱系數(shù)大易使銅管焊縫形成根部未焊透。

2超聲波探傷

2.1探頭選擇

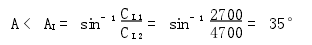

銅材晶粒粗大,不能用一般橫波斜探頭進(jìn)行超聲波探傷,只能用折射縱波進(jìn)行探傷,其有機(jī)玻璃楔塊中的入射角α應(yīng)小于第一臨界角αI,即:

選擇探頭還應(yīng)考慮以下因素:

2.1.1有利于主要危險(xiǎn)性缺陷的發(fā)現(xiàn)

(1)入射的超聲波主聲束與焊縫坡口的夾角越小,越有利于坡口未熔合缺陷的發(fā)現(xiàn);

(2)端角反射率高有利于根部未焊透的發(fā)現(xiàn);

(3)縱波折射角大,有利于裂紋的發(fā)現(xiàn)。

2.1.2有利于縱波與橫波的區(qū)分

(1)縱波穿透率大,橫波穿透率小,有利于縱波和橫波的區(qū)分;

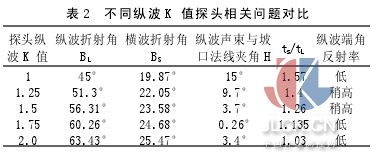

(2)縱波聲壓往復(fù)透過(guò)率與橫波聲壓往復(fù)透過(guò)率相差越大,越有利于縱波和橫波的區(qū)分,從有關(guān)資料可知橫波折射角較小時(shí),縱波聲壓往復(fù)透過(guò)率與橫波聲壓往復(fù)透過(guò)率相差較大,但橫波折射角越小對(duì)應(yīng)的縱波往復(fù)透過(guò)率也越小。二者兼顧考慮,選擇橫波折射角略大于20°較好;

(3)縱波聲速大,在熒光屏上的位置超前于橫波。設(shè)縱波傳播1個(gè)跨距的時(shí)間為tL,橫波傳播1個(gè)跨距的時(shí)間為ts,ts/tL越大,熒光屏上縱波與橫波的距離越寬,越有利于縱波與橫波的區(qū)分。即在1跨距范圍內(nèi)(檢測(cè)主要范圍)縱波與橫波在熒光屏水平線上的可區(qū)分性與探頭K值有關(guān)。由表2縱波K值探頭范圍看,隨著探頭K值的增加,ts/tL減小,即縱波橫波可區(qū)分性減小。

2.1.3有利于提高信噪比,相對(duì)一定銅管焊縫的晶粒度,超聲波波長(zhǎng)增加,信噪比增大。選擇縱波探傷,聲速大,超聲波波長(zhǎng)長(zhǎng),可提高信噪比。

2.1.4晶片尺寸大,發(fā)射的超聲波強(qiáng)度大,但與曲面銅管接觸性較差。

2.1.5前沿尺寸短,一次聲程抽查范圍大,有利于缺陷信號(hào)的發(fā)現(xiàn)和區(qū)分。

綜合上述各種因素考慮選用前沿10mm的2.5P8×12K1.25縱波斜探頭(探頭入射角26.6°)。探頭楔塊在導(dǎo)電銅管上進(jìn)行適度修磨,以增加探頭與銅管的接觸面積,提高檢測(cè)靈敏度。

2.2對(duì)比試塊

由于電爐用導(dǎo)電銅管焊縫找不到相關(guān)超聲波檢測(cè)標(biāo)準(zhǔn),如何確定檢測(cè)靈敏度,即確定檢測(cè)對(duì)比試塊人工反射體的形狀和尺寸是十分重要的問(wèn)題。

加工試塊時(shí)應(yīng)主要考慮以下四點(diǎn):

(1)導(dǎo)電銅管截面積滿足電流安全導(dǎo)通,根據(jù)設(shè)計(jì)提供的數(shù)據(jù),截面積減少量不得大于10%;

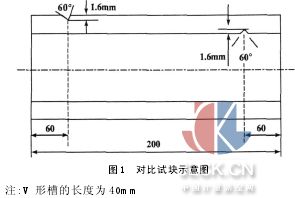

(2)使缺陷允許尺寸符合要求。對(duì)此筆者參照其他材質(zhì)管道檢測(cè)標(biāo)準(zhǔn)有關(guān)靈敏度對(duì)比試塊的相關(guān)要求確定(如GB/T5777-1996《無(wú)縫鋼管超聲波探傷檢驗(yàn)方法》標(biāo)準(zhǔn)規(guī)定,對(duì)于其他用途C10級(jí)管道對(duì)比試塊人工缺陷V形槽的深度為板厚的1/10);

(3)考慮林狀雜波對(duì)檢測(cè)靈敏度的影響:試塊材質(zhì)應(yīng)與被檢測(cè)的銅管相同;

(4)方便現(xiàn)場(chǎng)加工。

最終確定采用該導(dǎo)電銅管加工成如圖1的銅管焊縫檢測(cè)用對(duì)比試塊。

2.3儀器調(diào)試

(1)儀器:選用CTS-2200型超聲波探傷儀。

(2)時(shí)基線調(diào)整:時(shí)基線調(diào)整為深度2:1。探頭置于對(duì)比試塊上,反復(fù)調(diào)試,使對(duì)比試塊內(nèi)壁V形槽一次反射波顯示于熒光屏水平刻度32mm位置,對(duì)比試塊外壁V形槽二次反射波顯示于熒光屏水平刻度64mm位置。

(3)檢測(cè)靈敏度調(diào)整:調(diào)節(jié)衰減器使對(duì)比試塊內(nèi)壁V形槽一次反射波波高為60%,在此靈敏度下找到外壁V形槽二次反射波。在熒光屏上畫(huà)出對(duì)比試塊內(nèi)壁V形槽一次反射波頂點(diǎn)與外壁V形槽二次反射波頂點(diǎn)的連接線,0mm~32mm段及>64mm段作平滑延伸,此連接線即為判廢靈敏度線。在判廢靈敏度基礎(chǔ)上提高6dB靈敏度即為掃查靈敏度。調(diào)整靈敏度時(shí),當(dāng)雜波信號(hào)較大時(shí),可打開(kāi)儀器抑制開(kāi)關(guān),調(diào)整抑制旋鈕,使雜波幅值不超過(guò)30%。檢測(cè)時(shí),儀器應(yīng)基本保持該抑制狀態(tài)。

2.4檢測(cè)操作

檢測(cè)時(shí),在銅管外壁作焊接接頭兩側(cè)一、二次聲程探傷,發(fā)現(xiàn)缺陷后,將靈敏度調(diào)整為判廢靈敏度,對(duì)超過(guò)判廢線的缺陷給予判廢,對(duì)低于判廢線的缺陷如果無(wú)明顯裂紋和未熔合特征,僅作記錄,對(duì)有明顯裂紋、未熔合特征的缺陷仍然作判廢處理。檢測(cè)時(shí),應(yīng)注意雜波信號(hào)與缺陷信號(hào)的區(qū)分。在探頭移動(dòng)時(shí),雜波信號(hào)幅值變化不明顯,基本不游動(dòng),而缺陷信號(hào)隨探頭的移動(dòng),幅值發(fā)生變化,信號(hào)前后游動(dòng)。

3檢測(cè)結(jié)果與分析

經(jīng)過(guò)對(duì)DN80×16mm銅管200多個(gè)對(duì)接接頭進(jìn)行超聲波探傷,不合格判廢接頭有47個(gè)。對(duì)不合格接頭進(jìn)行現(xiàn)場(chǎng)解剖發(fā)現(xiàn)缺陷有坡口未熔合、層間未熔合、根部未焊透、裂紋等缺陷。施工單位將不合格接頭全部割掉后重新焊接至合格,消除了重大安全隱患。

本檢測(cè)方法受銅管焊縫晶粒雜波和探頭角度的影響,對(duì)于某些反射量較小的缺陷可能漏檢,但該檢測(cè)能夠滿足檢測(cè)對(duì)象安全使用的要求。這些銅管完工后經(jīng)6年多通電運(yùn)行,未發(fā)生銅管燒熔、冷卻水泄漏事故。

摘自:中國(guó)計(jì)量測(cè)控網(wǎng)