首頁>技術中心>技術資訊>基于磁致伸縮效應的超聲導波管道檢測實驗研究

基于磁致伸縮效應的超聲導波管道檢測實驗研究

發布時間:2017-09-01

1 引言

壓力管道越來越廣泛應用于石油、化工、熱電、供水及供熱等行業。管道的安全使用不僅影響到經濟運行安全,還會影響到千家萬戶以及社會的穩定。傳統的檢測技術只能對管道進行抽樣檢測,容易造成漏檢,難以適應長距離管道檢測要求;超聲導波檢測技術具有檢測距離遠、檢測速度快的特點,使得超聲導波技術在長距離管道檢測中得到越來越廣泛地應用。

目前國際上先進的超聲導波檢測設備主要有英國PI 公司的TELETEST 和英國Guided Wave 公司的Wavemaker G3 系統以及美國西南研究院的MsSR3030 系統,前兩者基于壓電效應激勵和接收超聲導波,而MsSR3030 系統是基于磁致伸縮效應(Magnetostrictive Effect) 來激勵和接收超聲導波。磁致伸縮超聲導波技術具有以下優勢:可進行長距離管道檢測,單方向可檢測150m;檢測精度高,最高靈敏度為管道橫截面積損失量的2%~3%;磁致伸縮傳感器(magnetostrictive sensor, MsS)不受管道直徑的限制;可以采取機械干耦合和施加耦合膠的方式,前者安裝簡單,后者探測靈敏度高且可以長期保留磁致伸縮傳感器,便于在線監測和對允許存在的缺陷進行跟蹤對比。磁致伸縮超聲導波技術除用于鐵磁性材料檢測外還可用于非鐵磁性和非金屬材料的檢測。這些優勢使得基于磁致伸縮效應的超聲導波管道檢測技術具有極大的應用潛力。

本文基于利用MsSR3030 系統,通過實驗研究了基于磁致伸縮效應的超聲導波可檢測的管道距離及彎管檢測能力。

2 基于磁致伸縮的超聲導波技術

超聲導波是由超聲波在介質中不連續交界面間產生多次來回反射,進而產生復雜的干涉和幾何彌散而形成的。管道中超聲導波可沿周向傳播, 稱其為周向導波, 也可沿軸向傳播, 分別稱為縱向模態L(0,m)、彎曲模態F(n,m)和扭轉模態T(0,n)。與縱向模態相比,扭轉模態徑向位移和軸向位移均為0,而切向位移不為0,這為扭轉模態用于管道周向和軸向缺陷檢測等不同類型缺陷檢測提供了理論依據,扭轉模態中T(0,1)模態超聲導波在無包覆層單層管道中幾乎無頻散,用于管道檢測時與管道尺寸無關且不受管道外包覆層和管內介質流動的影響,最適合用于實際管道檢測。磁致伸縮效應是指鐵磁性材料受磁場作用時,它的尺寸大小、形狀會發生變化的效應;磁致伸縮逆效應是指當鐵磁物體在原有恒定磁場作用下,同時受外力作用發生形變瞬間會引起內部磁場發生變化的效應。

H.Kwun 等利用磁致伸縮傳感器激勵超聲導波并應用于長距離管道檢測。在此利用基于磁致伸縮效應的超聲導波管道檢測系統MsSR3030 激勵低頻T(0,1)模態超聲導波應用于實驗室管道試樣和現場實際管道檢測。

3 基于磁致伸縮效應的超聲導波管道檢測系統MsSR3030

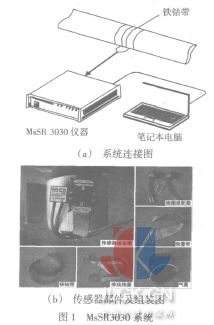

MsSR3030 系統由MsSR3030 儀器(主機),磁致伸縮傳感器和數據采集軟件構成。系統實際連接如圖1(a)所示。磁致伸縮傳感器由薄鐵磁性鐵鈷合金帶、排線線圈和線圈適配器組成。實驗過程中采用機械干耦合的方式,磁化器用于磁化鐵鈷合金帶,配合傳感器安裝,還配有充氣氣墊和包覆帶。實物如圖1(b)所示。

脈沖電流通過傳感器的線圈在鐵磁性材料管道表面產生交變磁場,由磁致伸縮效應在管道中產生超聲導波。MsSR3030 系統可以通過調節直流偏磁場和傳感器線圈之間的相對方向,分別激勵出縱向模態(L 模態)和扭轉模態(T 模態)導波。超聲導波沿管道傳播,當遇到缺陷或管道典型結構如焊縫、支架、彎頭等,將產生反射導波;當反射導波被傳感器線圈接收到時,在磁致伸縮逆效應的作用下,引起接收線圈電壓的變化,該電壓經系統處理后得到上述結構的回波信號。

4 實驗研究

為了研究基于磁致伸縮效應的超聲導波管道檢測技術可檢測的管道距離及彎管檢測能力,利用MsSR3030 系統激勵低頻T(0,1)模態超聲導波對一根碳鋼管道試樣及兩段在役帶包覆層20 號鋼蒸汽管道進行實驗,實驗過程中探頭與管道之間采用機械干耦合方式,選擇使用64kHz 和128kHz 兩種線圈適配器,采用發收信號激勵接收方式。MsSR3030 系統可以對激勵的超聲導波方向進行控制,通常選擇激勵正向超聲導波使超聲導波傳播方向與管道檢測方向一致。但由于加工因素實際鐵鈷合金帶的寬度不能精確地與激勵的超聲導波波長相匹配,另外傳感器安裝過程中排線線圈位置與鐵鈷合金位置上容易發生錯動,在實際操作中選擇單向激勵超聲導波時,仍然會有部分能量向反方向傳播。

4.1 實驗室管道試樣檢測結果與分析

采用圖1 所示的實驗裝置,實驗室管道試樣為無包覆層、無缺陷的碳鋼管,外徑108mm,壁厚4mm,長度9.6mm。將磁致伸縮傳感器安裝在碳鋼管端,在數據采集軟件中設置激勵信號周期數為6,增益為0,采樣率1000kS/s,采樣點數61000,激勵頻率分別為64kHz 和128kHz。分別獲得如圖2 所示信號波形。

從圖2(a)、圖2(b)中分析得出,64kHz 傳感器接收的各次端面回波幅值比128kHz 傳感器接收的各次端面回波幅值高,說明在使用128kHz 傳感器的激勵超聲導波的衰減率比64kHz 大,在實際檢測過程中,檢測長距離管道應該選擇使用64kHz 傳感器;檢測短距離內的小缺陷,由于128kHz 傳感器激勵的超聲導波波長是64kHz 傳感器激勵的超聲導波波長的1/2,其檢測精度更高,應該選擇使用128kHz 傳感器。

根據可分辨的端面回波的次數可以確定超聲導波在管道試樣中的傳播距離,每次端面回波對應超聲導波在管道試樣中傳播2 倍管道長度的距離。圖2(a)可分辨的端面回波次數為8,圖2(b)可分辨的端面回波次數為6,說明在使用64kHz 和128kHz 傳感器時,激勵的超聲導波在管道中分別傳播9.6×8×2=153.6m 和9.6×6×2=115.2m 后,信號仍然具有高的信噪比,也說明基于磁致伸縮效應的超聲導波技術適用于長距離管道檢測。

5 現場管道檢測

選取北京某石化廠的兩段在役蒸汽管道進行現場管道檢測實驗,管道帶外包覆層,材質為20 號鋼,對蒸汽管道(1)、(2)的檢測實驗主要用來分析基于磁致伸縮效應的超聲導波管道檢測技術對彎管中焊縫、支架、彎頭等典型結構的檢測能力。

5.1 蒸汽管道(1)檢測結果與分析

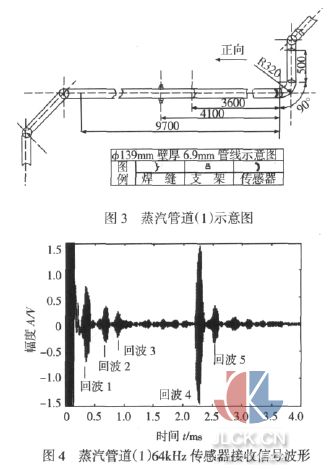

蒸氣管道(1)見圖3,檢測結果與分析見圖4,表1。

實驗過程中采用64kHz 傳感器,設置增益為20,激勵超聲導波沿圖3 所標正向傳播。由于傳感器安裝過程中人為因素影響在選擇單向激勵超聲導波時有部分能量往反向傳播。從圖4 中可以分析得出,在時間位置4.0ms 之后的波形難以分辨,在碳鋼管中T(0,1)模態傳播速度按3240.00m/s 計算,其實際傳播距離對應管道長度為12.96m,說明在此次現場條件下,干耦合方式下單向激勵超聲導波可檢測的管道長度大約為13m。

從表1 的數據對比可以分析得出,圖4 中管道檢測信號回波1、回波2、回波3、回波5 在傳播距離上分別與實際管道中焊縫2、焊縫3、焊縫4、支架位置接近,位置誤差不超過11cm。

圖4 中管道檢測信號回波4 幅值較大,其時間位置為2.2826ms,計算得出回波4 對應管道位置為2.2826×3240/2=3.698m,該處管道外有包覆層,推測在該處可能存在缺陷或焊縫等結構性反射體,經拆除保溫層驗證,在距傳感器另一側3.65m 處,存在焊縫。這種情況說明在管道帶外包覆層的條件下,使用T(0,1)模態超聲導波可以很好地進行管道檢測。

5.2 蒸汽管道(2)檢測結果與分析

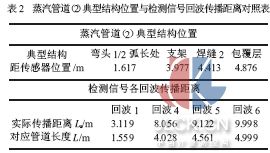

蒸氣管道(2)見圖5,檢測結果與分析見圖6、表2。

實驗過程中采用64kHz 傳感器,設置增益為20。從表2 的數據對比可以分析得出,圖6 中管道檢測信號回波4、回波5、回波6 在傳播距離上分別與實際管道中支架、焊縫2、包覆層起始位置接近,位置誤差不超過150mm,進一步說明基于磁致伸縮效應的超聲導波管道檢測技術能夠用于實際管道檢測,并且對管道典型結構如焊縫、支架等的定位精度能滿足實際檢驗的需要。

圖6 中回波1 的時間位置為0.9622ms,以傳感器安裝位置為原點,其實際傳播距離對應管道長度為0.961×3240/2=1.559m,該位置在彎管區域。通過采用其他方法驗證,未發現缺陷。經分析應為彎管加工工藝的原因,造成彎管外徑部位管壁厚度減小而內徑部位管壁厚度增大。采用超聲波測厚儀多次測量,測得彎管1/2 弧長區域內外管壁厚分別為10.0mm 和8.0mm。彎管內外徑管壁厚度差使得彎管處產生類似斷面面積缺失的現象,因此出現回波信號,超聲導波傳播到彎頭1/2 弧長處傳播距離為1.617m,與回波1 傳播距離的位置誤差小于60mm。

說明基于磁致伸縮效應的超聲導波管道檢測技術可用于管道彎管處管壁厚度變化的檢測。

圖6 中回波2、回波3 的時間位置為1.8387ns和2.0165ns,實際傳播距離對應管道長度為2.979m和3.267m,這兩處位于圖5 支架所在直管道上,經驗證,存在腐蝕。

6 結束語

當磁致伸縮傳感器安裝于管道端部,在與管道表面采用機械干耦合的方式時,單向激勵低頻超聲導波,對一根單層碳鋼管道試樣進行實驗。結果表明,單向激勵64kHz,T(0,1)模態超聲導波用于管道檢測時,從接收信號中可分辨出8 次端面回波,也就是超聲導波在管道中傳播153.6m 后端面反射回波仍可分辨,說明基于磁致伸縮效應的超聲導波技術具有長距離管道檢測能力。從64kHz 和128kHz兩種傳感器的檢測效果對比來看,64kHz 傳感器更適用于長距離管道檢測,128kHz 傳感器適用于近范圍小缺陷檢測。磁致伸縮傳感器安裝于帶彎頭的實際管道上,對兩段在役帶包覆層的20 號鋼蒸汽管道進行實驗研究,當單向激勵64kHz,T(0,1)模態超聲導波時,在此次現場條件下,能夠檢測到13m 管道長度內的焊縫、支架、彎頭等管道典型結構,并且根據接收信號回波計算得出的典型結構位置與實際位置的誤差能滿足實際檢測的需要。

實驗結果為進一步研究基于磁致伸縮效應的超聲導波管道缺陷檢測能力奠定了一定的基礎。

摘自:中國計量測控網