首頁>技術中心>技術資訊>比例積分適時調整PID控制及其在液壓試驗機中的應用

比例積分適時調整PID控制及其在液壓試驗機中的應用

發布時間:2017-09-01

引言

多年以來,在過程控制中,按偏差的比例(P)、積分(I)和微分(D)進行控制的PID控制是應用最為廣泛的一種自動控制方法,在液壓控制系統中具有廣泛的應用。而實際工業過程往往具有非線性、時變不確定性,應用常規PID控制器不能達到理想的控制效果,且常常受到參數整定方法煩雜的困擾[1]。

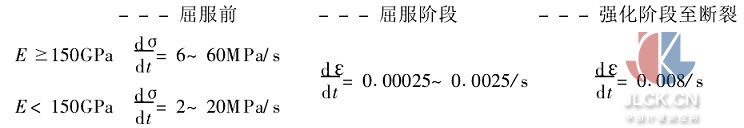

就材料試驗機而言,如果材料試驗時所加應力速率及應變速率的不同,試驗所測得的有關強度數據就有差別。故金屬拉伸試驗中要求在施加載荷時,必須考慮加載的應力速率及應變速率。在國際標準ISO6892: 1998 (E)[2]及國家標準GB/T 228-2002[3]中,試驗條件有如下規定:

標準明確規定加載時必須保持恒定的應力速率或恒定的應變速率。因此如何科學有效地應用PID調節器,達到對材料試驗機的應力速率及應變速率控制,是目前試驗機領域的關鍵問題[4]。

1比例積分適時調整PID控制方法

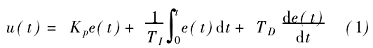

PID控制規律用數學公式表達為:

由于計算機控制是一種離散采樣控制,它只能根據采樣時刻的偏差值計算控制量,故需要將(1)式進行離散化處理。以一系列的采樣時刻點代替連續時間,以和式代替積分,以增量代替微分,得:

式(2)稱為位置式PID控制算法。

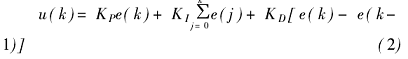

位置式PID算法由于全量輸出,每次輸出均與歷史有關,計算時要對e(k)進行累加,計算機運行工作量大。如果計算機出現故障, u(k)的大幅度變化會引起執行機構位置的大幅度變化,有可能造成設備的嚴重損壞,是實際控制中所不允許的。

當執行機構需要的只是控制量的增量時,可根據遞推原理,得到增量式PID控制算法如下:

增量式PID控制雖然只是算法上作了一點改進,卻帶來了不少優點: (1)由于計算機輸出增量,所以誤動作時影響小,必要時可用邏輯判斷的方法去掉。(2)手動/自動切換時沖擊小,便于實現無擾動切換。此外,當計算機發生故障時,由于輸出通道或執行裝置具有良好的鎖存作用,故能仍然保持原值。(3)算式中不需要累加。控制增量Δu (k)的確定僅與最近三次采樣值有關,所以計算簡單方便,且容易通過加權處理等方法獲得較高精度。

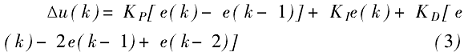

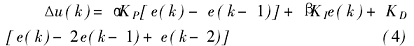

如果采用增量式PID控制,控制系統控制效果理想與否取決于控制參數KP、KI、KD的調整。比例作用KP加大將會減小穩態誤差,提高系統的動態響應速度,但同時系統超調量大;積分作用對系統的穩定性有影響, KI減小會使系統不穩定,但能消除穩態誤差,提高系統的控制精度; KD可以調整系統的過渡特性。由此我們在(3)式的基礎上,在比例項和積分項前各加一系數α和β,得到比例積分適時調整PID控制方式,算法如下:

工業控制中采用比例積分適時調整PID控制方式,可根據每個控制周期中偏差e (k)的大小而適時調整α和β值,即調整比例作用和積分作用,適時進行PID參數整定,從而得到比較理想的控制效果。

2液壓試驗機控制系統

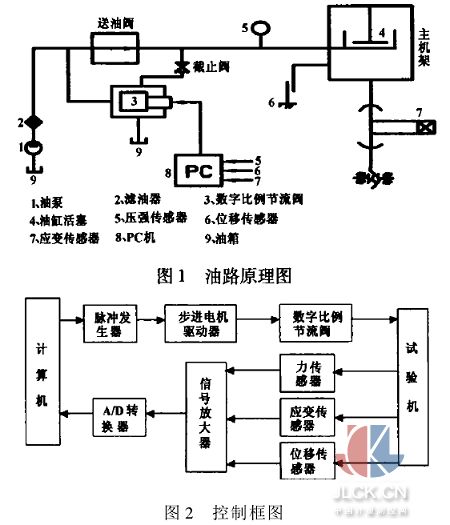

在該試驗機系統中,我們應用旁路節流數字調壓、調速技術[5],并采用了壓力、應變及位移傳感器,用一種比例積分適時調整PID控制方法,僅一只比例數字節流閥便實現了應力、應變、位移的精確控制,并且性能可靠,使用面廣,價格低廉。

試驗機系統由油源、主機架、液壓集成塊、三路傳感器及PC機組成。油源采用高壓柱塞泵;液壓集成塊上有電液比例閥,整體安裝于油箱上方;應力通道采用壓強傳感器,應變通道采用自動消除載荷偏心影響的高精度引伸計,位移通道采用大量程位移傳感器。

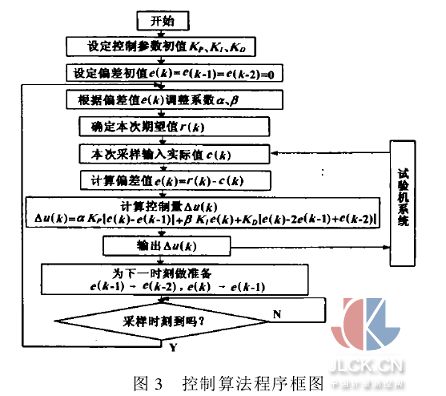

系統油路原理圖如圖1所示,自動控制框圖如圖2所示,系統的比例積分適時調整PID控制算法程序框圖如圖3所示。

自動加載時關閉送油閥和回油閥,打開截止閥,試驗機油泵出口的液壓油,通過計算機自動控制數字閥進入油缸。試驗機的應力、應變、位移系統由三路傳感器實現,在計算機屏幕上自動顯示,并由計算機按相關標準自動控制其加載過程。

在該系統比例積分適時調整PID控制過程中,我們按以下規律進行參數調節: (1)在偏差比較大時,為盡快消除偏差,提高響應速度,同時為了避免系統響應出現超調,應加大比例作用,去掉積分作用。即α取大值,β取零。(2)在偏差比較小時,為繼續減小偏差,并防止超調過大、產生振蕩、穩定性變壞,比例作用要減小,適當加上積分作用。即α值要減小,β取小值。(3)在偏差很小時,為消除靜差,克服超調,使系統盡快穩定,α值繼續減小,β值不變或稍取大。

3試驗結果

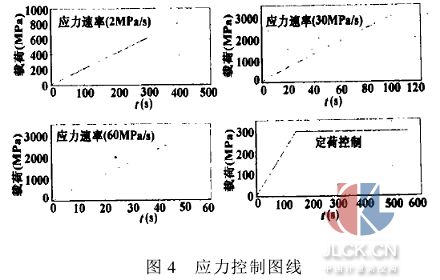

(1)應力控制

該試驗機系統的應力速率控制范圍為2MPa/s~60MPa/s,試驗力的定荷控制范圍可從最大試驗力的2%~100%。圖4分別列出了應力速率為2MPa/s、30MPa/s、60MPa/s時的載荷-時間圖線以及最大試驗力時的定荷圖線。

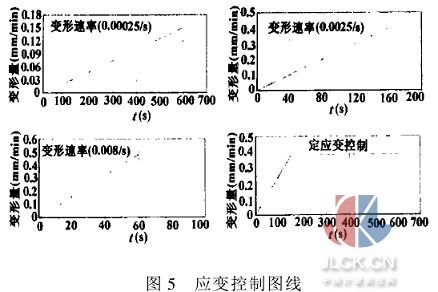

(2)應變控制

采用引伸計控制的系統應變速率控制范圍從0?00025/s~0?008/s,并且在試樣變形過程中可以進行定應變控制。圖5為應變速率為0?00025/s、0?0025/s、0?008/s時的變形-時間圖線以及定應變圖線。

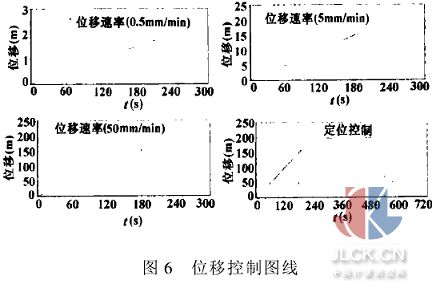

(3)位移控制

該系統試驗機試臺位移速度控制范圍從0?5mm/min~ 50mm/min,其定位控制范圍可從1mm ~200mm。圖6分別列出了位移速率為0?5mm/min、5mm/min、50mm/min時的位移-時間圖線以及最大位移時的定位圖線。

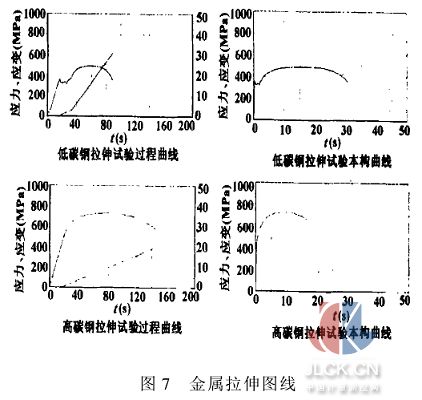

(4)金屬拉伸試驗

本系統進行低碳鋼型材料拉伸試驗時,應力控制與應變控制可自動智能識別及切換;高強鋼型材料拉伸試驗時,可自動智能測定σ0?2并按標準改變控制方式。圖7分別列出了低碳鋼型材料和高碳鋼型材料拉伸試驗時的應力、應變-時間圖線和材料本身的應力-應變圖線。

4結論

常規PID控制器在實際工業應用中達不到理想效果。本文介紹一種比例積分適時調整PID控制方法,在微機控制電液萬能材料試驗機上獲得了良好的應力速率、應變速率、位移速率控制以及定荷、定應變、定位移控制的試驗結果。

摘自:中國計量測控網