平直鋼管永磁旋轉探傷系統研究

發布時間:2017-09-01

油田用承壓鋼管的質量要求很高,必須逐根進行嚴格探傷,因而高速探傷設備開發研制十分必要。漏磁檢測法易于實現快速自動化檢測,是鋼管探傷的有效方法。國外對該無損檢測方法的研究起步早,技術成熟,其檢測設備自動化程度較高,但價格昂貴。為此,本文提出了一種基于永磁磁化的旋轉探傷系統,實現平直鋼管的在線高速探傷。

1鋼管周向多極永磁磁化

1.1周向多級永磁磁化及旋轉探頭設計

縱向裂紋檢測是無縫鋼管檢測需要解決的一個重點問題。為對縱向裂紋沿周向掃描,探頭與管體必須發生相對旋轉并以螺旋方式掃描管體。通常使用管子直線前進、探頭原地旋轉或管子原地旋轉、探頭直線前進的方式來實現這種相對運動關系。前一種方式的速度更快、效率更高,更適合高速批量檢測,

目前國外的探傷設備采用的都是這種掃描方式,由通電線圈產生磁場經磁軛引導到鋼管中,探頭與磁化磁軛一起旋轉。電磁磁化的特點是磁化能力強,磁化強度調整方便,但磁化器較為笨重,迫使主軸在承載很大重量的情況下高速旋轉,且必須通過高速大容量滑環對其供電。這使得系統的制作工藝復雜、加工困難,制造成本很高,這也是進口備非常昂貴的一個原因。

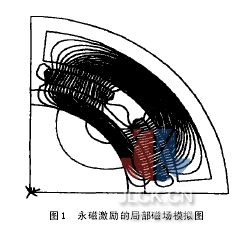

若以永久磁鐵作為勵磁源,可產生與直流恒定電流磁化方式相同的磁化效果,且磁路設計非常靈活,其磁化強度一般通過磁路設計來保證[1]。永磁磁化的一個明顯的優點是極大降低了主軸負擔并省去大容量輸電滑環,利用永磁實現多極磁化,安排多探靴掃描還可降低主軸轉速,從而大大簡化系統的設計與制造。通常,探靴被放置在一對磁極的中間,因為該處的磁化狀態最適合漏磁場的檢出,為保證不漏檢,各探頭在管體上掃過的區域應有一定的重合,重疊范圍一般在20%到50%之間。鋼管以一定速度前進時,在保證同一重疊率的前提下,探靴轉速與個數及長度存在著相互制約的關系,增加探靴個數或長度可降低其轉速。因而,采用多極磁場進行局部磁化可安排多個探靴同時掃描,有效降低旋轉速度。使用永久磁鐵進行多極磁化的關鍵是合理地設計磁路,在管體周向上形成多處局部飽和磁場。設計中,在4個探靴兩側分別安放極性相反的兩組稀土永磁鐵磁鐵,形成以探頭為中心的局部區域周向磁場通路。相鄰兩個局部磁場互相靠近的兩側極性相反,以使磁鐵對管體的吸力相互抵消,從而減小探頭對管體的吸引,減小探靴磨損,防止旋轉過程的抖動,保證信號的穩定性。利用有限元軟件ANSYS進行磁場分析,可以看到從永磁體產生的磁場在氣隙、局部管體和銜鐵間形成的磁力線回路如圖1所示。設計的探頭實物如圖2所示。

1.2縱向檢測探頭靴設計

檢測探靴的作用在于穩定地拾取漏磁場信息。作為檢測系統的一個關鍵部位,它的設計直接決定了輸出信號的特性,并對信號的后續處理也會產生較大影響。目前用來拾取縱向信號的磁敏感組件主要是集成霍爾元件和線圈。線圈感受的是磁場隨時間變化的大小,霍爾元件得到的是磁場絕對量的大小。線圈切割磁力線時產生感應電壓,此感應電壓大小與線圈匝數、漏磁場強度和切割速度成正比關系。線圈的繞制和布置都比較靈活,可以滿足不同的靈敏度和覆蓋范圍的要求。霍爾元件,特別是集成霍爾元件,用于測量10-5~10-1T范圍的磁感應強度,它可用于精確測量0.1×0.1×0.1 mm3微裂紋產生的漏磁場和0.05%的金屬截面變化產生的主磁通量變化大小等[2]。對它們的選擇要充分考慮到對檢測環境和狀態的適應性,充分發揮各自的長處,才能得到理想的信號輸出。

根據系統對檢測靈敏度、空間分辨能力的要求,同時考慮到信號處理系統的設計,本文在進行大量實驗的基礎上,采用回形繞制的矩形平面線圈感受垂直方向的漏磁場分量。該磁場分量的主要特點是信號隨缺陷深度的增大而增大,在缺陷中心處,漏磁場強度最大[3]。回形線圈掃過漏磁場時,外部線圈與內部線圈同時切割磁力線,但不是同一磁力線,因此其得到的信號形式與hall元件得到的有所不同,不同類型的缺陷得到的信號也有所區別。線圈平放在銅基探靴內,與鋼管表面保持適當的距離,使得信號既不會因為提離值過大而導致幅值幅度衰減,也不會因為過小造成當提離值波動時對信噪比產生影響。探靴通過銷軸和彈簧與探頭連接,并由探頭對其進行限位,以使探靴能夠自如地緊貼在管體表面且不會產生橫向位移。為延長探靴使用壽命,在其表面噴涂一層高強度陶瓷材料,以增加探靴表面強度和耐磨性。如圖3所示為探靴結構圖和實物圖。現場長時間使用表明,該探靴能夠適應多種管徑鋼管的檢測,對不同的鋼管表面質量敏感程度不高,其檢測信號具有很好的穩定性、重復性和可靠性。單個探靴的使用壽命較已有設備有了很大的提高,大大降低了檢測費用。

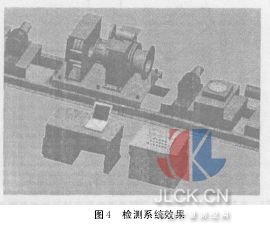

2探傷系統及信號分析處理

整個探傷系統由輥道、壓緊定位裝置、導向裝置、橫向單元、縱向單元、自動控制系統、退磁裝置、分析處理系統及其它輔助設備組成,實現鋼管的自動上料、檢測、下料以及根據檢測結果的自動分料,如圖4所示。上、下料通過氣缸帶動擋板動作將鋼管翻落到輥道或料架上,輥道由鏈條傳動,其速度通過變頻器調節。探傷主機分為橫向檢測單元和縱向檢測單元,實現對各種形式的裂紋、孔洞、劃傷、折疊等缺陷的有效檢測。每套探頭檢測一種規格的鋼管,當需要更換規格時,將探頭整體更換即可。旋轉探頭信號通過滑環傳輸到計算機采集系統。探傷主機檢測到有管子通過時自動開始采集,在管子離開時停止采集。

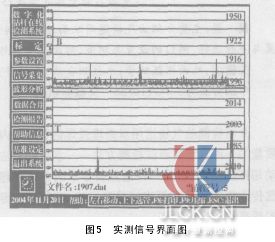

開始采集后進入自動采集狀態,當鋼管進入探頭時即自動開始采集,當鋼管離開探頭時停止采集。縱橫向探頭的8路信號分別同時進行放大濾波處理后進入A/D轉換器,轉換后的數字信號由計算機增強并行口進入計算機系統進行分析處理。對采集到的信號通過相關算法剔除短促干擾脈沖信號和無意義的孤立點。此時得到的結果仍然存在隨機誤差,還需對測量曲線進行平滑處理,提取該信號特征量,進行定量識別[4]。分析軟件的功能包括標定、靈敏度設置、報警門限設置、波形分析、顯示及分析報告的生成。可根據需要分別調節每個探頭的靈敏度使之對同一缺陷表現出同樣的信號強度。按照管材及對鋼管質量的不同要求,可設定不同的報警門限來控制系統的報警。圖5為現場采得的一根標樣管的信號。

3結論

該設備運用于某石油專用管制造公司鋼管生產線,在車絲扣前對毛坯管料進行檢測。現場運行情況表明,該探傷系統能夠滿足車間生產節奏,實現對不同規格鋼管的在線檢測,有效檢測出裂紋、孔洞、折疊等典型缺陷。從使用效果來看,永磁旋轉探傷系統與進口的設備相比,大大降低了成本,延長了探頭使用壽命,產生了較好的經濟效益。

摘自:中國計量測控網