分布式能源計量微機管理系統

發布時間:2017-09-01

一、系統設計

1.流量儀表的選型配置

我廠能源計量系統共有84個檢測點, 這些檢測點大多在室外, 冬季溫度低, 現場條件較為惡劣。我們綜合了儀表的性能價格, 采用如下方案: 生產水及高溫水選用轉輪流量計、超聲波流量計; 蒸汽及空氣選用渦街流量計; 重油選用橢圓齒輪流量計。

采用渦街流量計測量流量是近年來一種常用的方法, 可用于液體、蒸汽和空氣的測量, 解決了北方冬季氣溫低, 取壓管路易凍的問題。我廠選擇上海某公司的YEWFLO渦街流量計, 具有( 4~20) mADC信號和脈沖信號輸出。適應環境溫度為- 40℃~80℃, 可測介質溫度為- 40℃~300℃; 當介質溫度大于300℃時, 采用轉換器與流量計分開安裝的方式可測高溫液體、蒸汽等。由于該流量計屬于智能型的, 通過輸入壓力、溫度可方便進行壓力溫度補償。

橢圓齒輪流量計是一種實用的容積式流量計, 適用于重油等高黏度液體的計量, 具有準確度高、結構緊湊、體積小、安裝清洗維護方便等特點。

轉輪流量計是一種插入式流量計, 適用于較為潔凈的液體測量, 一種型號的流量計可用于多種口徑的工藝管道。我廠選用的是美國某公司的產品。其連同2120流量變送器并配400MBHRTI流量傳感器, 可測流速為 (0.3~9.14)m/s、管徑為(51~76)mm、溫度為-40℃~164℃的水。

該方案的突出優點是不需要考慮伴熱問題, 而且對介質的流量、壓力等參數適應范圍較寬。

2.上位機及網絡系統

由于我廠檢測點分散, 且分布范圍廣, 根據現場的實際情況, 綜合性能、價格、開放性、可擴散性等方面的因素, 本系統采用現場監控和管理二級遞階型網絡結構。

現場級網絡采用RS- 485網絡, 它是一種在工業現場得到了廣泛應用的網絡標準, 具有很強的抗共模干擾的能力和良好的通用性及可擴散性, 能實現多點遠程通訊, 通訊距離可達1200m, 通訊速率為(9.6~115.2)kbps,尤其適用于遠程分布式數據采集系統。在本系統中用于實現智能數據采集模塊與智能控制器之間以及智能控制器與上位機之間的通訊。網絡介質采用雙絞線。管理級網絡通過服務器與廠ERP網相連, 將能源計量系統作為ERP系統中的一個子系統, 為ERP系統提供有關的能源計量數據和信息。

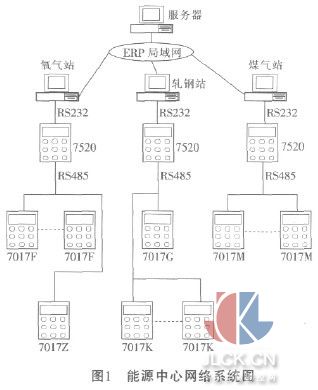

3.能源中心網絡系統圖(見圖1)

如圖1所示, 網絡結構中氧氣分站、煤氣分站、軋鋼分站各數據采集子系統中均采用一工控機作為子系統的上位機, 子系統的獨立性較好, 可就近、就地構成能夠獨立運行的子系統。現場數據的采集由一個具有標準RS―485接口的智能控制模塊7520和多個智能數據采集模塊(7017、7033)完成。7520在完成對各數據采集模塊進行管理和數據采集的同時, 還對采集的數據進行運算和處理,并將處理后的數據通過RS-485網絡送至上位機。上位機采用工控機對系統進行管理并提供友好的人機界面。

4.軟件設計

上位機采用基于Windows95/98商品化的通用工控組態王5.1軟件及編程技術, 提供以下主要功能:

●監控功能。通過RS485總線將數據采集到的現場數據存儲到實時數據庫中, 并將數據以趨勢曲線、棒圖、數字等形式表現出來, 同時完成報警、數據統計分析、歷史記錄、數據查詢及打印報表等功能。

●計算功能。對數據進行各種運算, 以提高計量數據的準確度和準確性;并對各能源量進行溫度、壓力補償。

●網絡通信功能。可實現各上位機、管理計算機、服務器之間的通訊功能, 實現信息資源的共享, 并可以向ERP系統提供能源計量系統的有關信息。

●故障診斷及處理。可對各數據采集器及通訊線路的工作狀態進行在線診斷, 當發生故障時, 產生報警信息, 提示操作人員對故障進行處理。

二、系統特點

1.結構簡單, 可靠性高, 成本低

采用多串口方式, 當任一條總線發生故障時, 不影響其他部分。采用雙絞線作為傳輸介質使電纜的敷設量大大減少, 降低了成本。

2.柔性好, 易于擴充

系統全部采用標準化的硬件和軟件, 具有良好的可擴展性, 可根據需要, 分階段完成系統的擴展, 如加入電能計量功能等。

3.數據采集站采用模塊化結構, 便于安裝、便于擴展

三、效益分析

1.網絡建成后, 可極大地改善能源計量無據可依的局面, 使能源的供應和計量更為公平、合理、及時, 有利于節能降耗。

2.系統易于擴展、易于維護, 降低了后續投資。

3.與ERP系統連接, 實現了信息共享, 為全廠生產、調度及經營策略的全局化奠定了必要的基礎。

4.目前, 3個分站的計算機系統運行狀況良好, 系統穩定可靠、計量準確, 為用戶提供了及時準確的能源計量數據。

摘自:中國計量測控網