首頁>技術中心>技術資訊>提高熒光磁粉對液化氣槽車缺陷的檢出率

提高熒光磁粉對液化氣槽車缺陷的檢出率

發布時間:2017-09-01

1前言

槽車作為運輸工具,具有流動性大、使用環境復雜、高壓、易腐蝕等特點,容易因腐蝕和疲勞產生裂紋等危害性缺陷,從而導致液化氣泄漏事故或引起爆炸,嚴重影響人們的生命安全。因此,為了保證槽車的安全使用,槽車的定期檢驗尤為重要。由于槽車一般都屬于Ⅲ類壓力容器,對它的檢驗要求較高。用磁探檢驗槽車內部表面在整個檢驗過程中占較大比例,由于磁粉探傷對工件表面開口性和近表面不開口缺陷具有較高的檢出率,而熒光磁粉的缺陷檢出率又較黑磁粉和紅磁粉高,所以,通過采取相應的有效措施和嚴格質量控制,提高槽車熒光磁粉探傷的檢出率對槽車的安全使用具有重要的意義。

2現狀調查

2.1缺陷類別統計

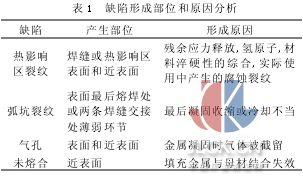

槽車比較容易產生的缺陷為裂紋、氣孔、未熔合等,表1為缺陷形成的原因和產生部位分析。

2.2缺陷檢出頻率統計

由于各種缺陷出現的頻率不同,其造成的危害也有大有小,列出缺陷情況統計表,見表2。

從表中可以看出裂紋、未熔合、氣孔在以往檢驗中出現的頻率較高,其中又以裂紋和未熔合出現的次數最多。

3影響缺陷檢出的原因分析

3.1影響典型缺陷的檢出因素

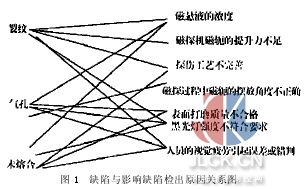

在磁粉探傷中影響缺陷檢出率的原因,經分析歸納為磁懸液的濃度、磁探機磁軛的提升力不足、探傷工藝不完善、磁探過程中磁軛的擺放角度不正確、表面打磨質量不合格、黑光燈強度不符合要求、人員的視覺疲勞引起誤判或錯判等七個主要原因。其相互關系如圖1所示。

3.2工藝參數的改進

3.2.1磁懸液的濃度

磁懸液的濃度直接影響缺陷的判斷,磁懸液過濃,容易產生偽缺陷引起誤判;磁懸液過淡,磁粉無法堆積,無法形成缺陷顯示。標準JB4730要求熒光磁粉磁懸液的濃度為:1~3g/L。

3.2.2磁探機的提升力

由于提升力的不符合要求可能導致缺陷的漏檢。現在按標準要求,提升力必須大于44N(交流機),以保證儀器對缺陷的有效檢出。

3.2.3對人員的要求

熒光磁粉檢驗對人員的經驗和視力要求較高,凡參加槽車檢驗的人員必須經過嚴格的培訓考核,并具有相應的資格證書。

3.2.4磁探過程中磁軛的擺放角度

實驗證明,單磁軛在探傷過程中采用單一角度跨焊縫有較大的漏檢率,而采用同一部位兩次磁化且互呈90°平行于或垂直于焊縫,則漏檢率大大降低。采用旋轉磁軛則靈敏度要高于單磁軛磁粉探傷。

3.2.5表面處理要符合要求

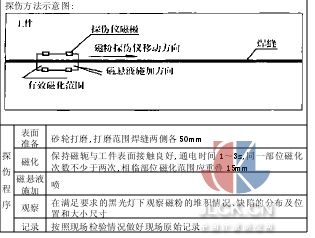

表面砂輪打磨,打磨范圍為焊縫兩側各50mm。

3.2.6熒光燈的亮度不夠或自然光屏蔽不嚴

熒光燈定期進行檢查,光強度不低于20lx/mm2;熒光檢驗時,熒光燈對黃綠色光最敏感,當自然光強度過大時,將影響缺陷的檢出。

3.2.7人員的視覺疲勞引起的錯判和誤判

在實際槽車檢驗過程中,人眼往往長時間接觸紫外線,非常容易產生視疲勞,在人眼疲勞的情況下,是非常容易產生錯判和誤判的。因此,在探傷過程中條件允許時探傷人員最好能輪流操作。

3.3制定檢驗工藝

槽車檢驗工藝見表3磁粉探傷工藝卡。

4探傷工藝的實施

4.1人工缺陷的檢出

為了檢驗工藝卡的制定情況,特制作了五塊對接焊縫人工試板(試板上都人為制作了一些缺陷),并分別用工藝制定前、后的工藝和儀器進行了對比實驗(見表4)。

從表中可以得出如下結論:

(1)采用改進后工藝探傷明顯比用舊工藝對缺陷的檢出率高,同時對細小缺陷的檢出也大幅度提高。

(2)實踐證明,改進后的工藝完全可以應用到實際檢驗中去。

4.2實際應用

將新工藝應用到2000年的槽車檢驗中,取得了不錯的效果。2000年共檢槽車35臺,發現缺陷15處,以裂紋居多,多分布在焊縫及熱影響區。

5結論

通過對槽車檢驗工藝的重新制定,我們認為磁粉檢驗如果能從探傷工藝、儀器的選擇和人員的素質上下工夫,那么磁粉檢驗的靈敏度就一定能得到保證,壓力容器的檢驗質量也會得到更好的保證。讓磁粉檢測方法真正發揮其檢測靈敏度高的優點。

摘自:中國計量測控網