一起非相關磁痕顯示的試驗分析

發布時間:2017-09-01

1前言

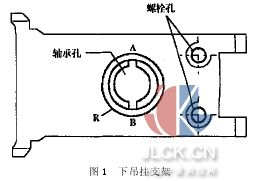

飛機某型發動機下吊掛支架如圖1所示,其圖號為0901059,材料是40CrNiMoA,每臺發動機中的總數量只有一件。因為在發動機運行期間主要受力部位是其萬象接頭軸承面、螺栓固定孔周圍以及加強部位。在發動機返廠大修中,列為無損檢測項目,用磁粉探傷法檢查上述三處受力部位,檢查后合格件的驗收標準是不允許裂紋。然而,自去年以來,對該件實施磁粉探傷時,在萬向接頭軸承面孔緣外部周圍的R處的A、B兩側常常有類似裂紋磁痕的可疑顯示,這給探傷工正確識別和判斷真假缺陷帶來了麻煩。在發動機零備件目前奇缺的情況下,為了保證探傷質量和修理質量、避免盲目報廢、降低修理成本,特立項分析研究,徹底搞清該部位類似裂紋磁痕顯示的原因以及真偽實質。

2試驗與分析

2.1試驗

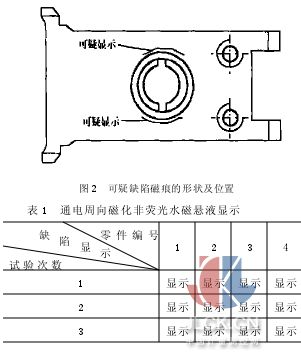

試驗時選用過去磁粉探傷時因在軸承孔外部R處(如圖2所示)出現可疑缺陷磁痕顯示而報廢的下吊掛支架,共選四件,各自編號為1、2、3、4,每件均用每種試驗檢測方法檢測三次。

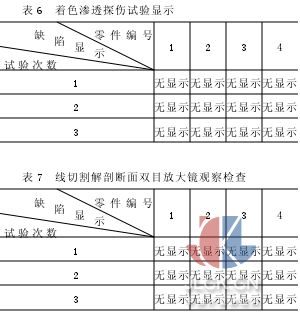

下吊掛支架的磁特性參數是:Br=1T,μr=197,Hc=2480A/m,由此可知磁粉探傷時應采用剩磁法檢查。生產現場磁粉探傷工藝中規定該件磁探時用兩種方法磁化,即通電周向磁化(磁化電流2960A),線圈縱向磁化(磁場強度16000A/m),磁化兩次檢查兩次,這樣能有效發現零件軸向和橫向的缺陷,確保探傷后的修理質量。由于下吊掛支架類似裂紋的磁痕,是用生產現場的現行工藝中的參數磁化后出現的,出現的位置如圖2所示,因此磁粉探傷試驗時仍按此參數執行,而且試驗中的其他無損檢測方法,也都是為了校驗圖2所示可疑缺陷磁痕顯示的真實性所采取的。具體所做的六種探傷試驗及解剖觀察結果分別見表1~表7。

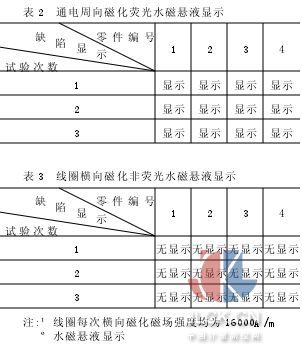

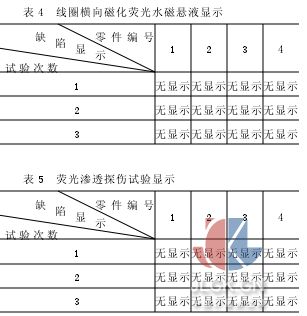

表1、表2、表3中磁粉探傷試驗時的磁化電流采用50Hz的交流電、TC―9000A磁粉探傷機、非熒光黑色水磁懸液、熒光磁懸液顯示。

2.2分析

分析試驗結果:

2.2.1由表1、表2可知,該可疑缺陷磁痕顯示只是在磁粉探傷周向磁化時出現,而且它的位置總是位于軸承孔緣的外部R處,方向與支架軸線方向一致,磁粉堆積不致密,缺陷磁痕不典型。

2.2.2由表3、表4可知,在對下吊掛支架用線圈橫向磁化時沒有出現任何類似通電周向磁化時的可疑缺陷磁痕。

2.2.3由表5、表6可知,在對下吊掛支架進行熒光、著色滲透探傷檢查時,均未發現任何形式的可疑缺陷磁痕表示。

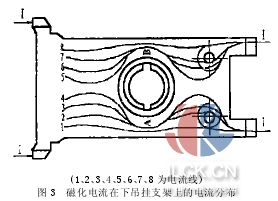

2.2.4表7是將圖2缺陷部位做垂直90°線切割后,對其橫斷面用雙目放大鏡放大20倍觀察檢查后的缺陷顯示結果。共切割上述所有試驗件4件,8個斷面,每個斷面觀察3次,共計觀察24次,均沒有發現任何缺陷。這就足以說明圖2可疑磁痕的顯示即不是表面缺陷顯示,也不是表面下的缺陷顯示。(1、2、3、4、5、6、7、8為電流線)

2.2.5假設磁化電流在下吊掛支架上的流動分布如圖3所示,則由圖3可以看出,當電流從下吊掛支架上通過時,電流流動的路徑并不是均勻的,2、3、4、5、6、7電流線在通過軸承孔時,在A、B兩側發生了嚴重畸變,改變了流動路徑。從而使A、B兩處的電流密度急劇增加,此時A、B兩處的磁化電流為:IA=IB=2960÷2=1480(A)2960是現行工藝規程中所給出的剩磁法檢查通電周向磁化電流安培數,當把下吊掛支架按板件對待時,其兩底角之間的最大寬度為b,b=185mm,故有

I=16b=16×185=2960(A)

而A、B兩處的規范磁化電流應為I′A=I′B=16b=16×22.5=360(A)

22.5是A、B處的各自板寬,單位為mm。

IA

I′A=IBI′B=1480360≈4(倍)

即A、B處的實際磁化電流是標準規范磁化電流的4倍,遠遠超過標準規范磁化電流,由于2960A這一數值是對下吊掛支架整體軸向通電磁化時根據其兩底角之間的最大距離給出的,因此,在A、B兩處(軸承孔外部R處)出現磁粉探傷后的可疑缺陷顯示(假顯示)就是可以理解的了。如果用I′A規范磁化電流通電周向磁化顯示,可疑缺陷磁痕顯示就大大減弱,磁痕幾乎消失。

2.2.6由上可以看出:通電周向磁化時出現的可疑缺陷磁痕顯示,并不是真實的缺陷顯示。它與電流的方向有關,與電流流動的電阻增大有關,即當通電周向磁化電流流過軸承孔的兩側時,該處電流流動的電阻增大,電流密度增大,因而在該處產生了由于“電流過大”引起的假顯示。根據下吊掛支架以往磁粉探傷出現的“可疑缺陷磁痕”顯示,位置都在孔的兩側A、B處,與周向磁化電流的方向一致,而用線圈縱向磁化檢查時并不能發現,這種規律性與立項試驗的預先設想完全一致。

3結論與措施

3.1結論

由以上試驗分析得出:下吊掛支架磁粉探傷通電周向磁化檢查時在軸承孔緣外部R處出現的“可疑缺陷磁痕”顯示既不是表面缺陷顯示,也不是表面下的缺陷顯示,與裂紋無關,與任何類型的缺陷無關,它不是真實的缺陷顯示,而是一種由于受形狀結構影響、導致局部位置磁化電流過大所引起的非相關缺陷磁痕顯示,這種非相關缺陷磁痕顯示與下吊掛支架的質量無關,不影響支架的承力、強度等力學性能和使用性能。

3.2措施

經過一系列的試驗分析后,知道了磁粉探傷“可疑缺陷磁痕”顯示的原因及其實質后,為了避免盲目報廢,給工廠造成不必要的經濟損失,在保證探傷質量的前提下,采取以下措施:

3.2.1磁粉探傷通電周向磁化檢查時,若發現軸承孔外部R處有磁痕顯示時,不能盲目報廢,應降低電流,用720A(360×2)規范磁化電流通電周向磁化檢查、再用線圈橫向磁化檢查(磁力線方向與支架軸線垂直)和熒光或著色滲透檢查驗證后,若仍有類似裂紋的磁痕顯示,應按缺陷標準處理為不合格件。

3.2.2用以上驗證方法檢查后若不再有類似裂紋的磁痕顯示,應按合格件處理。

摘自:中國計量測控網