首頁>技術中心>技術資訊>微機在非軸對稱光學表面加工中的應用

微機在非軸對稱光學表面加工中的應用

發布時間:2017-09-01

在光學系統中,大都采用球面和平面透鏡和反射鏡,這兩種表面容易加工,因而應用最廣泛。但球面和平面的透鏡及反射鏡具有按五種類型的象差,即球差、彗差、象散差、象場變曲及畸變。這五種類型象差的存在對光學系統的影響很大。為了克服象差,曾提出過各種減小象差的方法。如會聚和發散透鏡各自有正球差和負球差,這兩種透鏡組合使用可減小球差。又如修改光學系統中一個折射球面的形狀,可使成象光束校正到同心。但任何消除球差的透鏡組成都是按一定的物距而設計的,因此不可能在任竟物距的情況下都消除球差。另外,目前所采用的類似于上述的方法都是針對五種類型象差中的某一種象差而設計的,只能減小或消除其中的某一種象差。如果在同一系統中采用各自不同的辦法同時消除幾種象差,則使光學系統結構復雜甚至難以實現的,為了更有效的提高光學系統的精度,國外有人提出用波前校正器來糾正光學系統中的象差。最典型的波前校正器是根據Zemihe象差方程加工出來的。

波前校正器能同時減小幾種類型的象差,特別是象差和彗差。這樣就使光學系統的結構簡化,成本降低,而精度且大大提高。波前校正器是一個非軸對稱的光學表面,因而非軸對稱光學表面的加工便成為迫切需要解決的問題。

非軸對稱光學表面的加工原理

傳統的光學元件的加工方法是研磨和拋光。后來發展了單點金剛石加工新工藝,這種方法可以方便的加工出各種非球面鏡,并且比研磨和拋光生產效率高,成本低。但目前的金鋼石車床還只限于加工軸對稱零件。要加工非軸對稱零件,還有一系列問題需要解決。這主要是由非軸對稱光學表面的加工特點決定的。

2.由于非軸對稱光學表面的軸向尺寸Z是兩個坐標(X,的的函數,要精確描述這個表面所需要的點數比軸對稱表面需要的點數多許多倍。因此,需要一個具有很高頻率響應的微位移執行機構,驅動刀具在軸向作高速微小位移。

3.對非軸對稱光學表面Z一f(x,田,其瞬間軸向尺寸Z,是根據該瞬時的徑向尺寸和主軸轉角a計算出來的。然后,把Z值轉變為刀具的軸向位移,這用傳統的機械加工方法是很難實現的。因此,需要用計算機來運算和控制。

根據非軸對稱光學特點,采用微機對超精密金剛石車床進行技術改造,從而實現了非軸對稱光學表面的加工。

金剛石車刀在軸向的微量位移是由壓電陶瓷補償器來驅動,而補償則是由一個與主軸轉角及刀架的向位移同步信號來控制。主軸轉角由光電編碼器測得,刀架的橫向位移由感應同步器測得。在某一瞬時,計算機根據編碼器測得的數據和感應同步器測得的數據,按一定的數學模型計算出表面上該點的軸向坐標值;經過D/A轉換、放大電路及驅動電源控制補償器伸縮,使車刀在軸向作微量位移,從而車出非軸對稱光學表面。

控制系統

非軸對稱光學表面的加工,要求控制系統具有很高的運算和控制速度及良好的動態性能。圖2是控制系統原理圖。微機接口等硬件電路的動態性能一般較好,能夠滿足加工要求。要實現非對稱表面加工的關鍵問題之一,就是系統的控制方法。下面介紹國際上通用的兩種控制方法:

1.由微機預先計算出待加工表面上所有的軸向尺寸Z值,并存人計算機內存。加工時根據轉角O,從內存中取出Z值進行控制。這種方法的優點是控制速度快。缺點是要求計算機具有很大的內存;由于全部補償點的值都是事先計算好的,并不是根據實際的徑向尺寸X和轉角日實時控制的,因而刀架的徑向進給誤差和主軸的轉角誤差將直接影響表面的加工精度。

2.在加工過程中根據實際的徑向尺寸X和主軸轉角日進行計算和控制。這種方法占用的內存很少,但速度慢;對描述待加工表面的數學模型的復雜性有一定限制,因為數學模型越復雜,計算機計算的時間就越長,從而每轉補償的點數就要減少,影響加工精度。

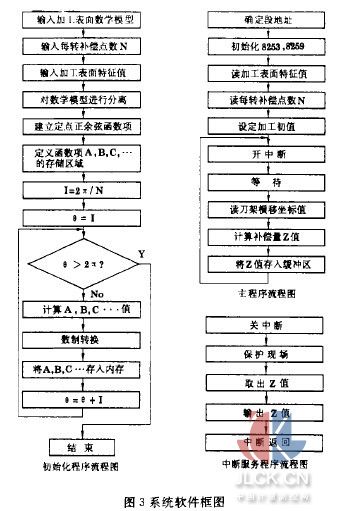

本文采用的控制方法是將上述兩種方法結合起來。對數學模型進行整理、分離;將其中有規律可循的量或項在初胎化程序中計算出來,存人計算機內存。加工時,從內存中取出所需數據,再進行一些簡單運算,然后進行控制,這樣即節省了內存,又縮短了計算時間;刀架的進給誤差和主軸轉速誤差對加工精度沒有影響。系統軟件框圖(見圖)。

摘自:中國計量測控網