液壓高速回路中蓄能器的分析和計算

發布時間:2017-09-01

前言

年初,我司連軋分廠的穿孔機組新上了國內第一套立體式頂桿循環裝置。根據穿孔機每分鐘穿3根鋼管及每穿1根鋼管時間≤10 s的工藝,要求頂桿傳動裝置中的頂桿送進缸的動作速度v≥1 m/s,屬液壓高速回路。

1系統簡介

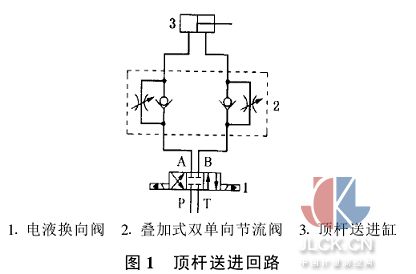

某設計院為我方設計的頂桿循環液壓系統的主要配置有:3臺液壓泵(兩用一備)電機轉速1450 r/min。系統壓力14 MPa,系統流量約210 L/min。為滿足頂桿送進缸的動作速度要求,采用3個標稱體積40 L的蓄能器作系統輔助動力源,蓄能器最低工作壓力10MPa,充氣壓力9 MPa。其中頂桿送進回路的液壓原理圖如圖1所示。

2系統分析

2?1系統驗算

頂桿送進缸無桿腔面積A1=122?7 cm2,有桿腔面積A2=59?1 cm2。

按缸動作所需最大流量,無桿腔通壓力油進行計算(以下同):則缸送進一次所需:

油液體積V=A1l=22?69(l為液壓缸行程);

進油流量Q1=A1v=736?2 L/min;

回油流量Q2=A2Q1/A1=354?6 L/min;

動作時間為1?85 s。

1)蓄能器的供油體積驗算

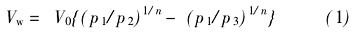

由蓄能器的供油體積計算公式:

式中Vw―――蓄能器的供油體積,L

V0―――蓄能器的標稱體積,3×40 L

p1―――蓄能器的充氣壓力,9 MPa

p2―――蓄能器的最低工作壓力,10 MPa

p3―――蓄能器的最高工作壓力,14 MPa

n―――指數,動作時間1?85 s屬絕熱過程,n=1?4

將數值代入式(1)中可得Vw=23?77 L,此值大于液壓缸動作所需油液體積22?69 L。

2)系統的供油量驗算

由工藝知液壓缸的動作周期約T=20 s,頂桿送進缸送進和拖回頂桿的間隙時間即穿管時間約10 s,則系統液壓泵在此最小的間隙時間內能向蓄能器補充油液:210×10/60=35 L,大于蓄能器的供油體積23?77L,并有余量滿足系統其他執行器的動作(或同時動作)要求。

根據1)和2)可知,該系統能滿足頂桿缸的動作速度要求。

2?2問題提出及系統分析

實際上系統在調試和試運行過程中,頂桿送進缸動作速度達不到設計值1 m/s。

筆者通過查找設計方的設計資料,發現設計方在計算頂桿送進缸的最低工作壓力時考慮不嚴謹,而可能導致蓄能器的最低工作壓力值設計偏低,使蓄能器的供油體積計算值偏大。

設計方在該回路的設計資料中表述為:電液換向閥閥口壓降0?5 MPa,疊加式雙單向節流閥閥口壓降0?5 MPa,而對回路中各液壓閥在通過大流量時的閥口壓降值沒有進行詳細的分析和計算。

實際上該回路中閥口壓降應包括:電液換向閥P→A閥口壓差+疊加式雙單向節流閥的單向閥閥口壓差+電液換向閥B→T閥口壓差+疊加式雙單向節流閥的節流閥閥口壓差。

查產品樣本,32通徑的電液換向閥P→A在通過736?2 L/min流量時閥口壓差約為0?35 MPa,B→T在通過354?6 L/min流量時閥口壓差約為0?2 MPa。疊加式雙單向節流閥的單向閥通過360 L/min流量時閥口壓差為0?45 MPa,當節流閥全開時通過354?6 L/min流量時閥口壓差約為0?3 MPa。根據22通徑疊加式雙單向節流閥單向閥的Δp-Q特性曲線,則單向閥通過736?2 L/min流量時閥口壓降值應可近似地由閥口的流量公式:

Q =CQA(2Δp/ρ)1/2 (2)

變換求得:Δp =KQ2 (3)

其中K=ρ/2C2QA2

式中Q―――閥口流量

CQ―――閥口流量系數

A―――閥口的過流面積

Δp―――閥口壓差

ρ―――油液密度

可得單向閥的實際壓降Δp實=0?45×(736?2/360)2=1?88 MPa。

因此該回路中閥口的總壓降約為:0?35+1?88+0?2+0?3=2?73 MPa,比原設計值0?5+0?5=1?0 MPa高出了1?73 MPa。

由上可得出:頂桿送進缸的最低工作壓力應比原設計的10 MPa高1?73 MPa,為11?73 MPa。則蓄能器的實際供油體積由式(1)可得Vw=11?80 L,即使加上液壓泵的供油量也不能滿足頂桿送進缸的動作速度要求。其中液壓泵在1?85 s內能供油1?85×210/60=6?475 L。

3改進措施

增加兩個40 L的蓄能器,將其充氣壓力提高到10MPa,由式(1)計算可得Vw=21?18 L,再加上液壓泵的供油量6?475 L,能滿足頂桿送進缸的動作速度要求,經實驗行可行。

4結束語

本文通過從液壓閥閥口壓降的角度對蓄能器增速回路及系統進行了一定的分析和計算,解決了頂桿送進動作回路中執行器的速度達不到設計要求的問題,對液壓高速系統的設計人員有一定的指導作用。

摘自:中國計量測控網