微橋量熱計測量的鋁薄膜熱容

發(fā)布時間:2017-09-01

引言

在微納米尺度范圍,由于晶界、缺陷和雜質等因素的影響,傳熱規(guī)律常常不同于常規(guī)尺度下的傳熱規(guī)律,各種材料的常規(guī)熱物性參數(shù)的適用性需要考察和重新測量[1].比熱容是物質的熱物性參數(shù)之一,是單位質量物質的熱容,量熱計是測量物質熱容的工具,然而傳統(tǒng)的量熱計只能測量質量大于幾個微克的塊體或粉末材料.微納米薄膜接近二維結構且質量很小,使樣品熱容遠遠小于測試系統(tǒng)熱容,因而難以通過傳統(tǒng)量熱計測量.近年來,MEMS微加工工藝的發(fā)展為設計制造精良的微型量熱計創(chuàng)造了條件. 1994年文獻[2]首次報道了薄膜微量熱計[2].微量熱計通常采用體硅加工工藝[3~5],邊長達毫米級的大面積懸空薄膜在加工和測量過程中極易變形和損壞,且膜上的溫度均勻性欠佳.為此,本文采用表面微加工工藝研制一種新型的微橋量熱計,使其除具有體積小、易加工、溫度均勻性較好等特點外,還具有易于與集成電路系統(tǒng)集成在同一襯底上的特點;并利用該微橋量熱計在10-3Pa真空中,300~420 K范圍內(nèi)測量40~1 150 nm厚的Al薄膜熱容.

1微橋量熱計的結構

圖1為微橋量熱計的俯視圖.中心正方形區(qū)域的懸空介質薄膜是微橋量熱計的核心部分,上面載有加熱/測溫電阻,它也是待測薄膜的樣品池.樣品池由6個橋臂支撐,與下方的硅襯底相距約1μm.這種結構提供了足夠的機械支撐并且在真空中有良好的絕熱效果.介質膜上的蛇形多晶硅電阻用于均勻地加熱整個樣品池并收集池內(nèi)平均溫度.該電阻有4個引出端,因此采用四點電阻測量法可以準確獲得樣品池中電阻的大小,從而獲得溫度和熱量信息.

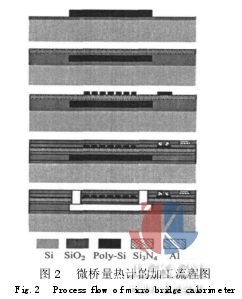

微橋量熱計的制造結合了半導體加工工藝和表面微機械加工技術,工藝流程如圖2所示. 1μm厚的多晶硅作為犧牲層,隨后淀積了PECVD的SiO2-Si3N4-SiO2多層介質膜.考慮到工藝的兼容性以及材料的阻溫系數(shù),選用N+摻雜的多晶硅電阻條作為加熱/測溫電阻制作在介質薄膜上.然后淀積氧化硅絕緣層,并刻引線孔和制作鋁引線.最后,采用反應等離子體刻蝕多層介質膜,形成腐蝕窗口,并用四甲基氫氧化銨溶液腐蝕介質薄膜下方的多晶硅犧牲層,形成懸空結構并完成微橋量熱計的加工.

為了在微橋量熱計中心的樣品池上淀積一定厚度的待測樣品薄膜,采用ICP深度刻蝕法在硅片上的特定位置刻蝕出所需面積和圖形的小孔,作為淀積樣品薄膜時的屏蔽掩膜.考慮到對準誤差和濺射時的圖形轉換誤差,小孔的面積應略小于樣品池面積.將此屏蔽掩膜與微橋量熱計芯片對準后放入淀積臺,如蒸鍍臺、濺射臺、PECVD設備中,淀積完畢后將屏蔽掩膜取下,則樣品薄膜按照設計的尺寸和位置淀積到微橋量熱計的樣品池上.

2微橋量熱計的熱特性

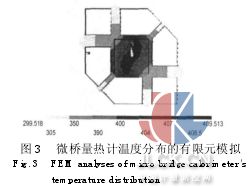

多晶硅電阻是微橋量熱計的焦耳熱源,同時它也是測溫電阻.該電阻的溫阻特性曲線在273~450 K范圍內(nèi)呈線性,電阻溫度系數(shù)約0.85×10-3K-1.微橋量熱計的樣品池體積小從而自身熱容微小,它與硅襯底之間僅有6個橋臂相連.根據(jù)有限元分析,橋式結構在真空環(huán)境下有良好的絕熱性[6],從而在很低的加熱功率下就能實現(xiàn)快速升溫.實驗表明,5.44 mW加熱時,微橋量熱計由300 K升至400 K只需約0.5 ms,升溫速率達2×105K/s.蛇形多晶硅電阻使整個樣品池均勻受熱.圖3為微橋量熱計在真空中的有限元模擬結果,其中,環(huán)境溫度為298 K,中心溫區(qū)內(nèi)平均溫度達到406.47 K時,板上最高溫度為409.513 K.樣品池中最低溫出現(xiàn)在電阻引出端的兩個角上,這是難以避免的,除此之外的區(qū)域溫度與平均溫度的偏離小于4 K.介質薄膜在厚度方向上基本無溫差.可見微橋量熱計的中心溫區(qū)的動態(tài)溫度分布均勻性較好.

3測量原理

脈沖量熱法是一種動態(tài)量熱法.測量時,電脈沖通過量熱計的加熱電阻,利用高時間分辨率的快速信號采集系統(tǒng)獲取量熱計的溫度和熱量變化.脈沖量熱法要求量熱計處于動態(tài)熱平衡狀態(tài),具有快速的溫度響應特性和良好的溫度分布均勻性[7].針對微橋量熱計熱容小、溫度動態(tài)響應快且分布較均勻等特點,本文將傳統(tǒng)的脈沖量熱法用于微橋量熱計來測量薄膜的熱容.測試時,將微橋量熱計置于10-3Pa真空中以減小空氣散熱損耗.將多晶硅電阻R與標準電阻r串聯(lián),由信號發(fā)生器HP33120A產(chǎn)生脈沖電壓,使多晶硅電阻產(chǎn)生焦耳熱脈沖.利用該脈沖加熱樣品池使其溫度由300 K迅速升高至400 K以上.為防止器件在快速升溫中燒毀,需將加熱功率和脈沖寬度控制在一定范圍之內(nèi).多晶硅電阻與負載電阻兩端的電壓UR和Ur經(jīng)放大后用示波器HP54616B測量,該示波器時間分辨率為20ps.此信號經(jīng)GPIB接口輸入計算機進行計算處理.

根據(jù)非穩(wěn)態(tài)、有內(nèi)熱源的導熱方程,樣品池滿足以下熱平衡關系:

這里Pin=UR×IR,是由多晶硅電阻產(chǎn)生的瞬時焦耳熱功率.右邊第一項表示單位時間內(nèi)樣品池升溫所吸收的熱量,Cp是待測的樣品池定壓熱容,t是時間,T是樣品池的溫度,可由多晶硅電阻R及其阻溫特性曲線獲得.Ploss是通過各種熱傳遞方式從樣品池流出的熱功率.求解式(1)可得熱容

Ploss值取決于該時刻的樣品池溫度,因此可用同一溫度下微橋量熱計的穩(wěn)態(tài)熱功率替代.以一定功率P加熱樣品池,使其達到恒定溫度T,此時樣品池處于穩(wěn)態(tài)熱平衡狀態(tài),散失的熱功率等于輸入熱功率Ploss=P,從而獲得溫度T對應的Ploss值.這樣,通過式(2)就可得到熱容值.分別計算出載有樣品薄膜的微橋量熱計的熱容和空載微橋量熱計的熱容,兩者的差值就是樣品薄膜的熱容.根據(jù)誤差傳遞公式,熱容的測量誤差約為3.73%,主要來自溫度的測量誤差.

4Al薄膜的熱容測量

鋁薄膜是集成電路和微納米器件最常用的金屬薄膜材料,通常采用濺射法來淀積鋁薄膜,厚度一般在幾十到上千納米范圍.利用微橋量熱計,

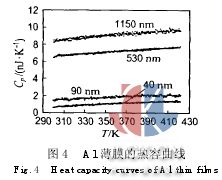

本文采用脈沖量熱法測量了厚度為1 150、530、90和40 nm的Al薄膜從300 K到420 K的熱容.Al薄膜采用JS3X-80B濺射臺淀積,厚度由ET4000臺階儀測量.由于采用多晶硅電阻作為加熱和測溫電阻,受多晶硅電阻的阻溫系數(shù)線性度以及穩(wěn)定性限制,測量溫度需低于450 K.測量前,先用多次脈沖清洗量熱計,使吸附在樣品上的氣體加速脫附以減小測量誤差.測試時對同一樣品采用3種不同幅度的加熱脈沖,獲得的熱容值一致性好,說明該測量值真實地反映了器件的有效熱容.最后結果取三者的平均值.

測得薄膜的熱容隨溫度變化曲線如圖4所示.這4個樣品的熱容曲線在實驗溫區(qū)均為連續(xù)平滑曲線,說明沒有熱異常發(fā)生.薄膜的熱容隨著厚度的增大而增加.隨著溫度的升高,薄膜的熱容也逐漸增加.在所測溫區(qū)范圍,電子對熱容的貢獻遠小于晶格的貢獻[8],材料的熱容主要來自聲子熱容.在聲子未完全激發(fā)前,隨著溫度的升高,更多的聲子受到激發(fā),使熱容逐漸升高.

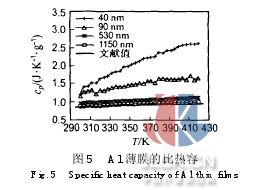

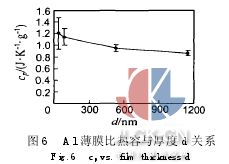

為了計算各樣品薄膜的比熱容值以便進行對比,用陪片稱重法獲得薄膜的密度,用顯微鏡觀測樣品薄膜的實際面積,估算了樣品的質量.計算得到各樣品薄膜的比熱容如圖5所示.厚度為1 150 nm的Al薄膜的比熱容與Al體材料的文獻值[9]基本一致,說明該厚度的薄膜的熱力學特性與常規(guī)體材相近,同時也表明微橋量熱計是測量微納米薄膜熱容的有效工具.隨著Al薄膜厚度的減小,薄膜的比熱容逐漸增大,而且這種現(xiàn)象隨著溫度的增加更為顯著.圖6表示了300 K時Al薄膜比熱容隨薄膜厚度的變化趨勢和比熱容誤差.由于量熱計的樣品鋁薄膜尺寸僅幾十微米寬,采用ET4000臺階儀測量樣品的厚度,該儀器的厚度測量精度為±5 nm.應指出,亞微米薄膜比熱容的測量誤差主要來自樣品質量的測量誤差,并且薄膜越薄誤差越大,這也是目前國內(nèi)外薄膜比熱容測量中普遍存在的問題.正是由于這個原因,對薄膜的比熱容的報道較少. Lai等測量了0.1 nm至2 nm的Sn薄膜的熱容[3],這種厚度的薄膜是非連續(xù)的,更加難以測量面積、厚度和密度并估算其質量和計算比熱容.從本文的測量結果來看,雖然薄膜質量的誤差使比熱容的誤差隨薄膜厚度的減小而迅速增大,但比熱容隨厚度減小而增強的趨勢仍是明顯的.在金屬納米顆粒熱容測定的基礎上,部分學者認為尺寸效應、表面原子振動軟化[10]以及缺陷和微量雜質的影響[11]是納米材料比熱容增強的原因.此外,根據(jù)Palasantzas的分析[12],電子和聲子的平均自由程隨薄膜厚度減小而減小,使比熱容大幅增加.經(jīng)XRD分析,本文測量的Al薄膜均為多晶結構,薄膜中大量晶界原子與表面原子的振動軟化是比熱容增強的原因之一.此外,濺射獲得的薄膜含有許多缺陷和微量雜質,而且Al薄膜在空氣中也會有一定程度的表面氧化,這些因素也可能是比熱容增強的重要原因.

5結論

采用表面微加工工藝研制了一種新型的微橋量熱計.根據(jù)微橋量熱計溫度響應迅速等特點,采用脈沖量熱法在10-3Pa真空中測量了40 nm至1 150 nm厚的Al薄膜熱容.采用不同幅度的加熱脈沖得到的熱容值一致,厚度為1 150 nm的Al薄膜比熱容與Al體材料文獻值基本一致,表明微橋量熱計是測量微納米薄膜熱容的有效工具. 40 nm至530 nm厚的薄膜測試結果顯示,薄膜比熱容隨薄膜厚度減小而增強,而且此趨勢在高溫時更為明顯.

摘自:中國計量測控網(wǎng)