首頁>技術(shù)中心>技術(shù)資訊>焦炭反應(yīng)性及反應(yīng)后強(qiáng)度試驗(yàn)方法

焦炭反應(yīng)性及反應(yīng)后強(qiáng)度試驗(yàn)方法

發(fā)布時(shí)間:2017-09-01

焦炭的反應(yīng)性是焦炭在1100℃時(shí),與CO2的反應(yīng)能力。研究焦炭的反應(yīng)性可以較好地反映焦炭在高爐內(nèi)性狀的變化。焦炭反應(yīng)性的好壞會(huì)顯著影響高爐燃料比。焦炭與CO2反應(yīng)以后的強(qiáng)度與高爐料柱的透氣性關(guān)系十分密切。

焦炭的反應(yīng)性與反應(yīng)后強(qiáng)度有很好的相關(guān)性,隨著反應(yīng)性的增加,反應(yīng)后強(qiáng)度下降。

研究發(fā)現(xiàn),焦炭的抗碎強(qiáng)度(M40或M25)不能完全反映焦炭在高爐中的強(qiáng)度,也就是說,M40或M25指標(biāo)評(píng)價(jià)焦炭的熱強(qiáng)度不太靈敏。而焦炭的反應(yīng)性和反應(yīng)后強(qiáng)度可以一致地反映焦炭在高爐下部焦炭強(qiáng)度的變化。

近年來,國際貿(mào)易合同中對(duì)焦炭的反應(yīng)性和反應(yīng)后強(qiáng)度均提出了要求,我國的主要鋼鐵企業(yè)也紛紛要求檢測(cè)焦炭的反應(yīng)性和反應(yīng)后強(qiáng)度指標(biāo)。

一、方法原理

稱取一定質(zhì)量的焦炭試樣,置于反應(yīng)器中,在(1000±5)℃時(shí)與二氧化碳反應(yīng)2h后,以焦炭質(zhì)量損失的百分?jǐn)?shù)表示焦炭反應(yīng)性(CRI)。反應(yīng)后的焦炭經(jīng)I型轉(zhuǎn)鼓試驗(yàn)后,大于10mm粒級(jí)焦炭占反應(yīng)后焦炭的質(zhì)量分?jǐn)?shù),表示反應(yīng)后強(qiáng)度(CSR)。

二、儀器設(shè)備

1.電爐

爐膛內(nèi)徑140mm、外徑160mm、高度640rnm(高鋁質(zhì)外絲管)。

電爐絲:高溫鐵鉻鋁合金電阻絲,最高使用溫度1400℃,直徑2.8mm。

電爐安裝要點(diǎn):爐殼底部封死,上口敞開,預(yù)先在底板上裝好腳輪。在底部鋪一層耐火磚,將繞好電阻絲的外絲管立放于底板正中。在外絲管與爐殼間隙之間填充輕質(zhì)高鋁磚預(yù)制件(由標(biāo)準(zhǔn)尺寸的輕質(zhì)高鋁磚切制),爐絲由上下兩端引出并與固定在爐殼上的絕緣子相連接。爐絲引出部分用單孑L絕緣管保護(hù)好,切忌互相搭接,以免造成短路。在外絲管外側(cè)的保溫磚上緊貼爐絲外預(yù)先鉆一個(gè)直徑8mm的孔,深度自上而下為350mm。埋設(shè)熱電偶套管,蓋好上蓋,插入控溫電偶,將電爐與控溫儀及電源接好。每一臺(tái)電爐安裝完畢即測(cè)定恒溫區(qū),使?fàn)t膛內(nèi)(1100±5)℃溫度區(qū)長度大于150mm。

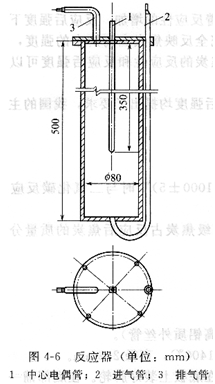

2.反應(yīng)器

結(jié)構(gòu)如圖4―6所示,由耐高溫合金鋼制成(GH23或GH44)。

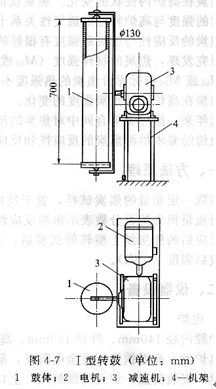

3.I型轉(zhuǎn)鼓

裝置如圖4-7所示,轉(zhuǎn)速為(2±15)r/min。

(1)鼓體 用φ140mm、厚度5~6mm的無縫鋼管加工而成。

(2)減速機(jī) 速比為50(WHT08型)。

(3)電機(jī) 0.75kW,910r/min(Y905―6)。

(4)轉(zhuǎn)鼓控制器 總轉(zhuǎn)數(shù)600轉(zhuǎn),時(shí)間3min。

三、試樣制備

①按比例取大于25mm的焦炭20kg,棄去泡焦和爐頭焦,用顎式破碎機(jī)破碎、混勻、縮分出10kg,再用φ25mm、φ21mm圓孔篩篩分。大于φ25mm的焦塊再破碎、篩分,取φ21mm篩上物,去掉片狀焦和條狀焦,縮分得焦塊2kg,分兩次(每次1kg)置于Ⅰ型轉(zhuǎn)鼓中,以20r/min的轉(zhuǎn)速轉(zhuǎn)50轉(zhuǎn),取出后再用φ21mm圓孔篩篩分,將篩上物縮分出900g作為試樣。用四分法將試樣分成四份,每份不少于220g。

試驗(yàn)焦?fàn)t的焦炭可用40~60粒級(jí)的焦炭進(jìn)行制樣。

②將制好的試樣放入干燥箱,于170~180℃溫度下烘干2h,取出焦炭冷卻至室溫,稱取(200.0±0.3)g待用。

四、試驗(yàn)步驟

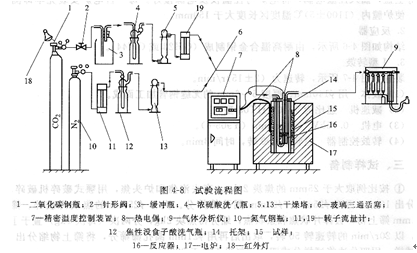

試驗(yàn)流程如圖4―8所示。

①? 反應(yīng)器底部鋪一層高約100mm的高鋁球,上面平放篩板。然后裝入已備好的焦炭

試樣(200.0±O.5)g。注意裝樣前調(diào)整好高鋁球高度,使反應(yīng)器內(nèi)焦炭層處于電爐恒溫區(qū)內(nèi)。將與上蓋相連的熱電偶套管插入料層中心位置。用螺絲將蓋與反應(yīng)器筒體固定。將反應(yīng)器置于爐頂?shù)耐屑苌系醴旁陔姞t內(nèi)托架與電爐蓋間,放置石棉板隔熱。在反應(yīng)器法蘭四周圍上高鋁輕質(zhì)磚,減少散熱。

②將反應(yīng)器進(jìn)氣管、排氣管分別與供氣系統(tǒng)、排氣系統(tǒng)連接。將測(cè)溫?zé)犭娕疾迦敕磻?yīng)器熱電偶套管內(nèi)(熱電偶用高鋁質(zhì)雙孔絕緣管及高鋁質(zhì)熱電偶保護(hù)管保護(hù))。檢查氣路,保證嚴(yán)密。

③接通電源,用精密溫度控制裝置調(diào)節(jié)電爐加熱,先用手動(dòng)調(diào)節(jié),電流由小到大,在15min之內(nèi),逐漸調(diào)至最大值,然后將按鈕撥到自動(dòng)位置,升溫速度為8~16℃/min。當(dāng)料層中心溫度達(dá)到400℃時(shí),以0.8L/min的流量通氮?dú)猓Wo(hù)焦炭,防止其燒損。

④當(dāng)料層中心溫度達(dá)到1050℃時(shí),開紅外燈,預(yù)熱二氧化碳?xì)馄砍隹谔帯.?dāng)料層中心溫度達(dá)到1100℃時(shí),切斷氮?dú)猓髁繛?L/min,反應(yīng)2h。通二氧化碳后料層溫度應(yīng)在50~10min內(nèi)恢復(fù)到(1100±5)℃。反應(yīng)開始5min后,在排氣系統(tǒng)取氣分析,以后每半小時(shí)取氣一次,分析反應(yīng)后氣體中一氧化碳或二氧化碳的含量。

⑤反應(yīng)2h,停止加熱。切斷二氧化碳?xì)饴罚耐ǖ獨(dú)猓髁靠刂圃?L/min,拔掉排氣管,迅速將反應(yīng)器從電爐內(nèi)取出,放在支架上繼續(xù)通氮?dú)猓菇固坷鋮s到100℃以下,停止通氮?dú)猓蜷_反應(yīng)器上蓋,倒出熱炭篩分,稱量,記錄。

⑥將反應(yīng)后的焦炭全部裝入I型轉(zhuǎn)鼓內(nèi),以20r/min的轉(zhuǎn)數(shù)共轉(zhuǎn)30min。總轉(zhuǎn)數(shù)為600轉(zhuǎn)。然后取出焦炭篩分,稱量,記錄各篩級(jí)質(zhì)量。

⑦試驗(yàn)中所得篩分組成、反應(yīng)后氣體組成以及其他觀察到的現(xiàn)象,按原始記錄表作詳細(xì)記錄,并加以分析,作為全面考察焦炭性質(zhì)時(shí)參考。

五、結(jié)果計(jì)算

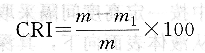

1.焦炭反應(yīng)性

焦炭反應(yīng)性指標(biāo)以損失的焦炭質(zhì)量占反應(yīng)前焦樣總質(zhì)量的百分?jǐn)?shù)表示。焦炭反應(yīng)性CRI(%)按式(4―18)計(jì)算:

式中m――焦炭試樣的質(zhì)量,g; 、

m1――反應(yīng)后殘余焦炭的質(zhì)量,g。

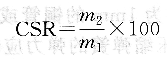

2.反應(yīng)后強(qiáng)度

反應(yīng)后強(qiáng)度指標(biāo)以轉(zhuǎn)鼓后大于10mm粒級(jí)焦炭占反應(yīng)后殘余焦炭的質(zhì)量分?jǐn)?shù)表示。反應(yīng)后強(qiáng)度CSR(%)按式(4―19)計(jì)算:

式中 m2――轉(zhuǎn)鼓后大于10mm粒級(jí)焦炭的質(zhì)量,g。

參考資料:煤質(zhì)分析及煤化工產(chǎn)品檢測(cè)